Was ist eine Engpassanalyse? Wie Sie die Engpassanalyse zur Verbesserung Ihres Unternehmens nutzen können

Was ist eine Engpassanalyse?

Engpässe beziehen sich auf Vorgänge, die die Fähigkeit eines Standorts einschränken, die Produktionsnachfrage innerhalb eines geplanten Zeitplans zu erfüllen. Außerdem sind sie bekanntermaßen schwer zu lokalisieren. Es ist leicht, Vermutungen darüber anzustellen, wo Engpässe auftreten - oder sogar, was sie verursacht - aber leider führen Spekulationen oft zu Zeit-, Geld- und Ressourcenverschwendung. Während das bloße Auffinden von Engpässen positive Auswirkungen haben kann, hat die Durchführung einer gründlichen Engpassanalyse weitreichende Folgen für Unternehmen, die zu höherer Effizienz, niedrigeren Kosten und weniger Verschwendung führen.

Die Engpassanalyse identifiziert automatisch die wichtigsten Engpässe auf Ihrem Betriebsgelände und ermöglicht es Ihnen, Möglichkeiten zur drastischen Effizienzsteigerung aufzudecken. Das Ziel ist es, die wichtigsten Probleme einfach und automatisch zu identifizieren, damit Sie systematisch die kritischen Ursachen aufdecken und dauerhaft beheben können.

Die Engpassanalyse kann einen Paradigmenwechsel in Ihren Fabriken herbeiführen, indem sie Ihnen hilft:

- Ermitteln Sie systematisch die wichtigsten Einschränkungen: Um die Effizienz einer Fabrik zu steigern, ist es wichtig, die wichtigsten Probleme zu kennen - und zu wissen, worauf man sich konzentrieren muss. Qualitative Einschätzungen oder Einschätzungen aus dem Bauch heraus können zu Problemen führen, die aufgrund ihrer Nähe oder Aktualität am dringlichsten erscheinen, doch diese Signale können irreführend sein. Durch die Priorisierung und das Verständnis der kritischsten Engpässe können Hersteller genaue Echtzeit-Einsichten darüber gewinnen, ob das Problem mit Ausfallzeiten, dem Produktmix, der Qualität oder der Zykluszeit zusammenhängt, was eine schnelle Verbesserung und einen höheren Durchsatz ermöglicht.

- Bewältigung der dynamischen Natur konkurrierender Engpässe: Es ist wichtig, die evolutionäre Natur von Engpässen zu verstehen - ein primärer Engpass kann sich innerhalb von ein paar Stunden in einen sekundären verwandeln. Um sicherzustellen, dass der Fokus auf dem kritischsten Problem bleibt, müssen die Hersteller flexibel bleiben, da sie wissen, dass sie ihre Bemühungen im Handumdrehen umstellen müssen. Durch die Implementierung von Engpassanalysen können Hersteller besser erkennen, wann und warum sie ihren Schwerpunkt verlagern müssen, und so den Durchsatz in nur wenigen Wochen deutlich erhöhen.

- Verbesserung der Effizienz des Standortes um 5 bis 20%: Durch den Einsatz der Engpassanalyse zusammen mit der Leistungsanalyse konnten die Benutzer Engpässe bei den Anlagen konsequent identifizieren und die Effizienz des Standorts innerhalb weniger Wochen steigern, was sich in Millionen von Dollar auswirkt. Diese Effizienzsteigerung kann zu geringeren Betriebskosten, höheren Einnahmen und echten, greifbaren finanziellen Auswirkungen führen.

Wie führt man eine Engpassanalyse durch?

Um einen Engpass zu ermitteln, müssen Sie den gesamten Fertigungsprozess betrachten und dabei besonders auf Umstellungen und andere Übergangsphasen achten. Es ist auch wichtig, Aspekte der Produktion zu analysieren, für die Sie möglicherweise keine harten Daten haben, wie z. B. Arbeit und Ausbildung. Das PTC-Tool zur Engpassanalyse automatisiert die Identifizierung von Engpässen, die ansonsten ein zeitaufwändiges, manuelles Projekt wäre. Durch die Konsolidierung der Analyse auf eine einzige Maßeinheit, wie z. B. Zeit, können die Ergebnisse allgemein verstanden und unternehmensweit umgesetzt werden.

Was sind die Vorteile der Engpassanalyse?

Wenn Sie eine Engpassanalyse durchführen, tun Sie mehr, als nur Ihre wichtigsten Engpässe zu identifizieren. Die Auswirkungen der Engpassanalyse erstrecken sich auf viele Aspekte des Unternehmens und können erhebliche finanzielle Auswirkungen haben.

-

Hilft, verschiedene Arten von Verlusten zu beseitigen

Die Analyse von Engpässen kann Ausschuss reduzieren, indem sie hilft, eine nahtlosere und effizientere Produktionsumgebung zu schaffen. Sie kann dazu beitragen, den zusätzlichen Zeit-, Geld- und Arbeitsaufwand einzudämmen, der für den Prozess aufgrund des Engpasses anfällt.

-

Verbesserung des Wissensstandes der Manager

Die Analyse von Engpässen verschafft den Teams im gesamten Unternehmen Einblick in den Fertigungsprozess. Indem sie die Ursachen eines Engpasses verstehen, können die Teams an bestehenden Engpässen arbeiten und gleichzeitig ihre Produktionsprozesse in Zukunft verbessern.

-

Verhindert wiederkehrende langfristige Engpässe

Eine schnelle Lösung für einen Engpass kann das Problem zwar vorübergehend beheben, aber die Wahrscheinlichkeit ist groß, dass es sich eher früher als später wiederholt. Anstatt eine Notlösung zu verwenden, können die Teams tiefer gehen, um die Ursachen ihrer Fertigungsengpässe zu ergründen. Je besser die Teams die Ursachen ihrer Engpässe verstehen, desto mehr können sie tun, um sie in Zukunft zu vermeiden - und dabei Zeit und Geld zu sparen.

Beispiele für Produktionsengpässe

Engpässe in der Produktion haben viele Formen und Größen und können sich von Tag zu Tag ändern. Ein dringender Engpass kann sich innerhalb weniger Minuten in eine weniger dringende Einschränkung verwandeln. Es ist wichtig, sich die evolutionäre Natur von Engpässen zu vergegenwärtigen, sobald man sich daran macht, sie zu analysieren.

-

Schulung von Mitarbeitern

Ein Mangel an qualifizierten Arbeitskräften kann Produktionsprozesse zum Stillstand bringen. Eine gründliche Schulung der Mitarbeiter kann dazu beitragen, dass sie über alle Fähigkeiten verfügen, die sie für die effektive Ausführung ihrer Aufgaben benötigen. Die Schulung von Mitarbeitern zu wichtigen Themen wie Qualitätskontrolle, digitale Transformation und Maschinenbedienung ist eine Möglichkeit, um sicherzustellen, dass das Qualifikationsniveau der Mitarbeiter selbst nicht Ihr primärer Engpass ist.

-

Manuelle Produktionsüberwachung

Die manuelle Überwachung der Produktion in Ihrer Fertigung kann ein arbeits- und zeitintensiver Prozess sein. Menschliches Versagen, unzureichende Schulung, eine alternde Belegschaft und andere Prioritäten können bei der Bewertung der Produktion zu Engpässen führen. Ein Echtzeit-Überblick darüber, wie Ihre Produkte, Prozesse und Mitarbeiter funktionieren, ist der Schlüssel zur Verbesserung von Sicherheit, Effizienz, Service, Compliance und Ausfallzeiten. Die Nutzung von Echtzeitdaten zur Behebung von Engpässen und zur Optimierung von Arbeitsabläufen kann zu folgenden Ergebnissen führen:

- Bis zu 48% weniger Sicherheitsvorfälle

- Bis zu 75% weniger Zeitaufwand vor Ort

- Bis zu 30% weniger ungeplante Ausfallzeiten

- Bis zu 50% Verbesserung der Gesamtproduktivität

-

Manuelle Änderungsaufträge

Manuelle Änderungsaufträge sind oft ein zeitaufwändiger Prozess. Die umgesetzten Änderungen treffen möglicherweise zeitversetzt an den Maschinen ein, was zu Verzögerungen und Verwirrung bei den Mitarbeitern führt. Die Standardisierung des Produktionsprozesses kann die Integration der Mitarbeiter fördern und Engpässe aufgrund der Umsetzung von Änderungsaufträgen verringern.

-

Vorbeugende Wartung

Die vorbeugende Wartung erfolgt in regelmäßigen Abständen auf der Grundlage des Lebenszyklus der Maschine, unabhängig von der Nutzung, um sicherzustellen, dass keine Probleme auftreten. Bei der vorbeugenden Wartung wird als einzige Variable zur Vorhersage von Ausfällen die Zeitspanne seit der letzten Wartung herangezogen. Da dieses Modell keine maschinenspezifischen Bedingungen berücksichtigt - wie z. B. die Betriebsdauer und frühere Systemausfälle -, kann es oft zu einem Engpass werden. Vorbeugende Instandhaltung und alle damit verbundenen Kosten und Ausfallzeiten finden unabhängig davon statt, ob eine Maschine sie benötigt oder nicht (und können dennoch das Ziel verfehlen, wenn es um die Vorhersage von Systemausfällen geht).

Tools und Strategien für die Engpassanalyse

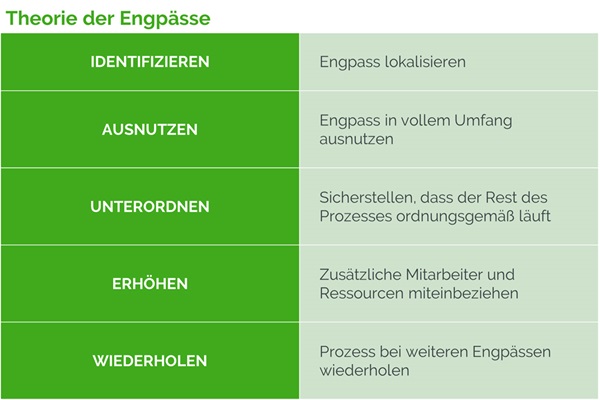

Theorie der Engpässe (TOC - Theory of Constraints)

Die TOC-Methode - eine gängige Methode zur Ermittlung und Beseitigung von Engpässen - kann in vielen Fällen zu einer Steigerung der Effizienz und Rentabilität von Unternehmen führen. Die TOC-Methode besteht aus fünf Schritten:

- Identifizieren Sie das Problem: Bestimmen Sie den Teil des Prozesses, der die Erreichung Ihres Ziels behindert.

- Nutzen Sie den Engpass aus: Untersuchen Sie den Engpass, um sicherzustellen, dass Sie ihn in vollem Umfang nutzen. Gibt es irgendwelche schnellen Lösungen, die Sie umsetzen können, um das Beste aus dem zu machen, was Sie haben?

- Ordnen Sie den Engpass unter: Bewerten Sie alle anderen Aspekte des Prozesses, um sicherzustellen, dass sie effizient laufen und die Anforderungen des Engpasses unterstützen.

- Erhöhen Sie die Leistung des Engpasses: Wenn diese ersten Schritte den Engpass nicht beseitigt haben, ist es vielleicht an der Zeit, zusätzliche Mitarbeiter und Ressourcen in den Analyseprozess einzubeziehen.

- Wiederholen Sie den Prozess: Sobald Ihre primäre Einschränkung behoben ist, ist es an der Zeit, den Prozess für die nächste Einschränkung zu wiederholen. Engpässe sind fließend und können sich von Tag zu Tag ändern. Daher ist es wichtig zu wissen, worauf Sie die Zeit und die Anstrengungen Ihres Unternehmens konzentrieren müssen.

Definieren, Verwalten, Analysieren, Verbessern, Kontrollieren (DMAIC - Define, Manage, Analyze, Improve, Control)

DMAIC, eines der wichtigsten Werkzeuge zur Durchführung von Six Sigma-Projekten, hilft bei der Optimierung von Geschäftsprozessen. Es gliedert sich in die folgenden Komponenten:

- Definieren Sie das Problem und die Projektziele. Die Erstellung einer Problemstellung mit klar definierten Faktoren kann hilfreich sein, um Ihr Ziel zu erreichen.

- Messen Sie Ihre Leistung, indem Sie festlegen, welche Daten Sie sammeln sollten, welche Abweichungen zu erwarten sind und wie Sie die Informationen am besten sammeln.

- Analysieren Sie den Prozess, um die Grundursachen zu ermitteln. Es ist leicht, voreilige Schlüsse zu ziehen, aber die Entwicklung von Lösungen auf der Grundlage von Annahmen führt oft zu Zeit- und Ressourcenverschwendung.

- Verbessern Sie den Prozess, indem Sie die Grundursachen angehen. Gut geplante Bemühungen sollten zu messbaren Verbesserungen führen.

- Kontrollieren Sie die künftige Prozessleistung, indem Sie Ihre Problembereiche kennen und wissen, wie Sie sie lösen können. Die Ausarbeitung eines Plans zur Erfolgskontrolle ist ein zuverlässiger Weg, um die Leistung im Griff zu behalten.

Analyse der eigentlichen Ursache

Die Ursachenanalyse, bei der die zugrundeliegenden Ursachen von Engpässen ermittelt werden, um die effektivsten Lösungen zu finden, kann eine Erstbehebungsrate von über 90% bewirken. Die Remote-Ursachenanalyse stellt sicher, dass die Techniker mit den richtigen Werkzeugen und Teilen vor Ort sind, um die Probleme des Kunden in einem einzigen Besuch zu lösen.

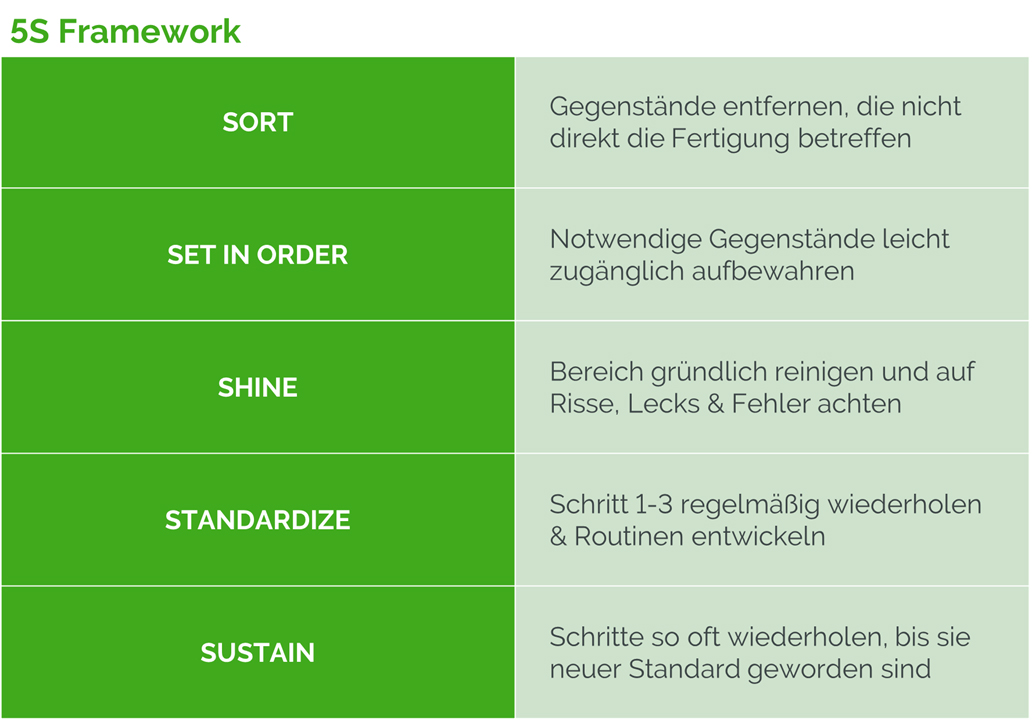

5S Framework

Das "5S" Framework legt den Schwerpunkt auf einen sauberen und sicheren Arbeitsplatz, um die Effizienz zu steigern und Ausschuss zu reduzieren. Die Methodik beruht auf fünf Grundsätzen:

- Sort: Entfernen Sie alle Gegenstände vom Arbeitsplatz, außer denen, die direkt mit der Produktion verbunden sind.

- Set in Order: Bewahren Sie die notwendigen Gegenstände in der Nähe und an ihrem Platz auf, damit sie leicht zugänglich sind.

- Shine: Sobald der Arbeitsplatz entrümpelt ist, ist es an der Zeit, den Bereich gründlich zu reinigen und dabei auf mögliche Fehlfunktionen der Geräte wie Leckagen oder Risse zu achten.

- Standardize: Wiederholen Sie die ersten drei Schritte in regelmäßigen Abständen und sorgen Sie für eine gleichbleibende Routine.

- Sustain: Es kann schwierig sein, alte Gewohnheiten zu ändern, aber die Beibehaltung dieses Rahmens ist der wichtigste Schritt. Um diese Schritte zu verstärken, bis sie in Fleisch und Blut übergegangen sind, können verschiedene Formen der Erinnerung erforderlich sein, z. B. Poster oder Kontrollpunkte.

Wertstromanalyse

Bei der Wertstromanalyse, die häufig in der Lean-Manufacturing-Praxis eingesetzt wird, werden alle Informationen und Materialien, die für die Durchführung des Fertigungsprozesses erforderlich sind, visuell dargestellt. Sie kann Teams helfen, ihren Prozess weiter zu optimieren, indem sie visualisiert, wo Engpässe auftreten. Die Wertstromanalyse hilft bei der Beseitigung von Engpässen und Ausschuss und ebnet den Weg für eine kontinuierliche Verbesserung, indem sie sich auf künftige Fortschritte konzentriert.

Taktzeiten

Die Taktzeit ist die Geschwindigkeit, mit der ein Hersteller ein Produkt fertigen muss, um die Kundennachfrage zu erfüllen. Sie wird berechnet, indem die verfügbare Produktionszeit durch die Kundennachfrage geteilt wird. Die Kenntnis der Taktzeit kann Ihnen helfen, Ihren Fertigungsprozess auf die Kundennachfrage abzustimmen, indem Sie das Produktionstempo optimieren. Teams, die die Taktzeit anwenden, können ihre Engpässe oft leichter identifizieren, da Bereiche mit langsamerer Produktion schnell ausfindig gemacht werden können. Die Taktzeit kann auch die Kapazitätsplanung vereinfachen und die Abbildung des Wertstroms unterstützen.

Fallstudie zur Engpassanalyse: Northrop Grumman

Das weltweit führende Unternehmen der Luft- und Raumfahrt- sowie der Verteidigungsindustrie implementierte ThingWorx Digital Performance Management (DPM) von PTC aufgrund des Umfangs und der Geschwindigkeit der Veränderungen in der modernen Fertigung, wie z. B. Kundenanforderungen, neue Vorschriften und Probleme in der Lieferkette. Die Fertigungsteams bei Northrop Grumman hatten Schwierigkeiten, Kapazitätsmöglichkeiten zu erkennen und zu aktivieren. Während sich die Betriebseffizienz oft zwischen 40 und 60% bewegt, können Best-in-Class-Praktiken fast 85 % erreichen. Mit DPM entdeckte Northrop Grumman, dass die Betriebsverfügbarkeit zwischen 90 und 100% lag, was eine Fülle von Möglichkeiten darstellte. Durch die Betrachtung jedes Engpasses als Chance mit echtem Geldwert und der Möglichkeit, die OEE zu verbessern, konnte das Unternehmen genau feststellen, wie und wo die Produktivität behindert wurde.

Engpassanalyse mit DPM meistern

Mit der DPM-Engpassanalyse können Sie automatisch die wichtigsten Engpässe in Ihrer Fabrik identifizieren und gleichzeitig die Ursachen dafür aufzeigen. Wenn Sie wissen, welche Engpässe Priorität haben sollten, können Sie die Ursachen besser verstehen und daran arbeiten, sie zu beseitigen. Darüber hinaus können Sie mit der Engpassanalyse sicherstellen, dass Sie über die aktuellsten und wichtigsten Engpässe auf dem Laufenden sind. Da sich Engpässe weiterentwickeln können, ist es wichtig zu verstehen, wann und warum eine Verlagerung des Schwerpunkts erforderlich ist.

Mit DPM Engpässe in Ihrem Unternehmen beseitigen

Es kann verwirrend sein, all die in der Fertigung gesammelten Daten zu durchforsten. ThingWorx DPM hilft Ihnen dabei, Ihre High-Level-Daten in präzise Echtzeit-Einsichten umzuwandeln. Es ermöglicht Herstellern,:

- Erkennen Sie versteckte Probleme und Engpässe: Identifizieren Sie schnell die wichtigsten Leistungsprobleme, auf die Sie sich konzentrieren müssen, um den Durchsatz zu steigern und die OEE sowie andere unternehmenskritische Leistungskennzahlen zu verbessern.

- Identifizieren Sie die Ursachen von Engpässen: Verschaffen Sie sich einen Überblick über die Ursachenanalyse und ermitteln Sie potenzielle Abhilfemaßnahmen mit fortschrittlichen Analysen, indem Sie manuelle und automatisierte Daten miteinander verbinden, für Transparenz und Einblicke sorgen und die Ergebnisse verfolgen.

- Kommunizieren Sie einen Maßnahmenkatalog: Transparente, organisatorische Verbesserungspläne können die Mitarbeiter vor Ort befähigen, Korrekturmaßnahmen zu ergreifen und diese Maßnahmen im gesamten Unternehmen zu kommunizieren.

- Schaffen Sie Investitionsverantwortung: Messen Sie die Ergebnisse anhand leistungsbezogener Daten, um sicherzustellen, dass die Hersteller ihre gewünschten Ziele erreichen.