Nuove idee: il Generative Design per le attrezzature

Di Jose Coronado, Product Manager Creo

Come molti sanno, il generative design utilizza algoritmi basati sull'AI per generare più opzioni di progettazione, permettendo di creare in modo semplice e rapido prodotti destinati alla manifattura di maggiore qualità e minor costo.

L'uso di questa tecnologia, tuttavia, non è limitato alla produzione di parti o insiemi. Può infatti essere utilizzata anche per progettare le attrezzature. Ecco un problema ingegneristico con due soluzioni che potreste trovare utili.

Problema: creare e ottimizzare un’attrezzatura

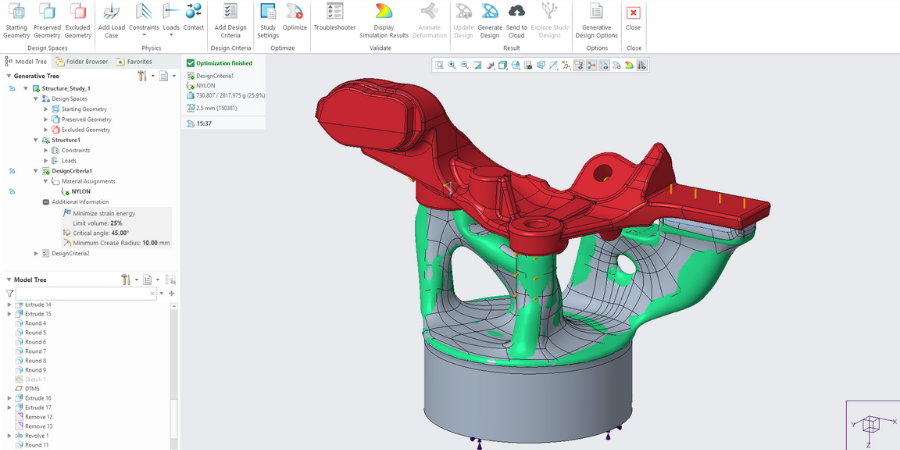

Supponiamo che dobbiate lavorare un componente pressofuso (la parte in rosso nella figura seguente). Per poterlo fare, dovete creare un'attrezzatura che permetta di eseguire operazioni di foratura, sgrossatura a 5 assi e successive lavorazioni 3+2 assi.

1° scenario: lavorazione di un piccolo lotto

Diciamo che vi serva produrre solo poche di queste parti pressofuse. Per l’attrezzatura optate quindi per il Nylon come materiale e per la stampa 3D come metodo di produzione. È una buona soluzione, in quanto l’attrezzatura non necessita di una lunga durata e il Nylon è un materiale insensibile agli agenti chimici, come il lubrorefrigerante utilizzato durante il processo di lavorazione.

A questo punto, potete definire i vincoli di progettazione in Creo, tra cui la direzione di costruzione (un angolo critico di 45 gradi), un raggio minimo di curvatura di 10 mm e, di nuovo, il Nylon come materiale. A questo punto potete usare il generative design per generare la parte che soddisfi in modo ottimale alle vostre specifiche.

L’immagine seguente illustra una possibile soluzione: creata in modo rapido e automatico con il generative design, soddisfa tutte le specifiche.

Immagine: Un’attrezzatura (la parte grigia/verde) creata con il generative design in Creo supporta una parte pressofusa (in rosso). La tecnologia ottimizza il progetto dell’attrezzatura, tenendo conto dei vostri vincoli, come la decisione di utilizzare il Nylon e una stampante 3D.

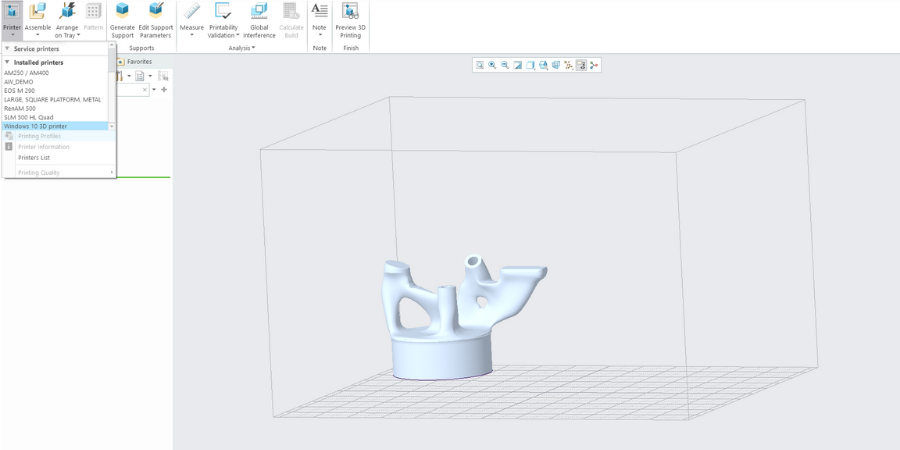

Per questo esempio verrà impiegata una stampante da tavolo, quindi usate l’opzione 3D printer di Windows 10 sul Tray Assembly.

Immagine: L’attrezzatura collocata sul piatto di stampa.

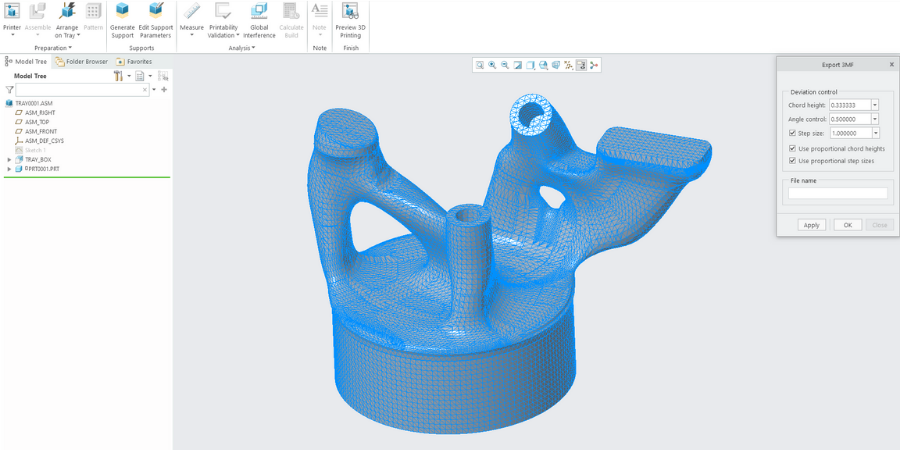

Un’alternativa è quella di cliccare semplicemente File > Save as > 3MF per generare un file 3MF con le impostazioni da voi definite. (Nota. Quasi tutti i produttori di stampanti 3D supportano il formato 3MF)

Immagine: Esportazione dell’attrezzatura finale come file 3MF in Creo.

Il video che segue illustra una demo che porta alla creazione di questa attrezzatura, dalla generazione del modello alla preparazione per la stampa, alla simulazione della lavorazione del pezzo per asportazione di truciolo.

2° scenario: lavorazione di un lotto numeroso

Ma guarda! Il vostro prodotto ha riscosso un grande successo e gli ordini si accumulano. Dovete quindi ripensare i vostri metodi di produzione per gestire efficacemente l’esplosione degli ordini.

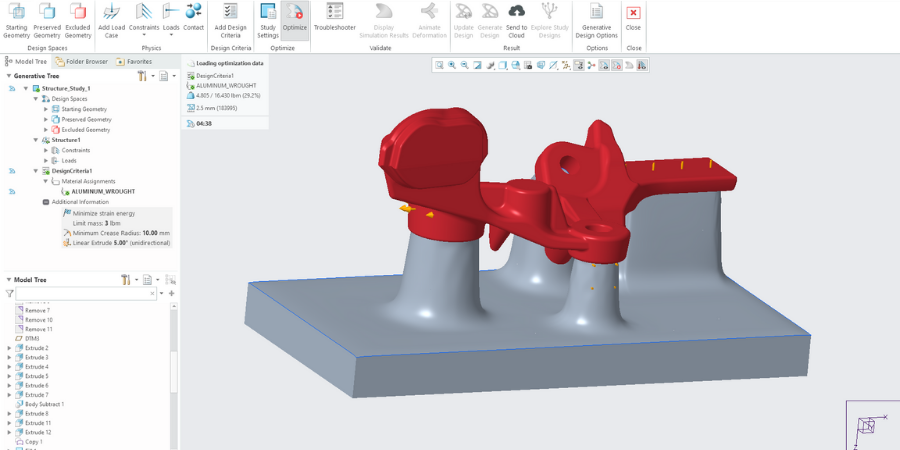

Fortunatamente, il generative design può ottimizzare anche la lavorazione di un’attrezzatura. Dovete semplicemente cambiare i vostri vincoli: impostare l’alluminio come materiale al posto del Nylon e la fresatura a 3 assi come metodo di produzione al posto della stampa 3D. L’immagine seguente mostra un’alternativa creata dal generative design sulla base di questi nuovi vincoli.

Immagine: Un’attrezzatura (grigio) creata con il generative design. In questo caso, il sistema ha ottimizzato il progetto per una operazione di fresatura 3D su alluminio. La parte pressofusa (rosso) non è cambiata.

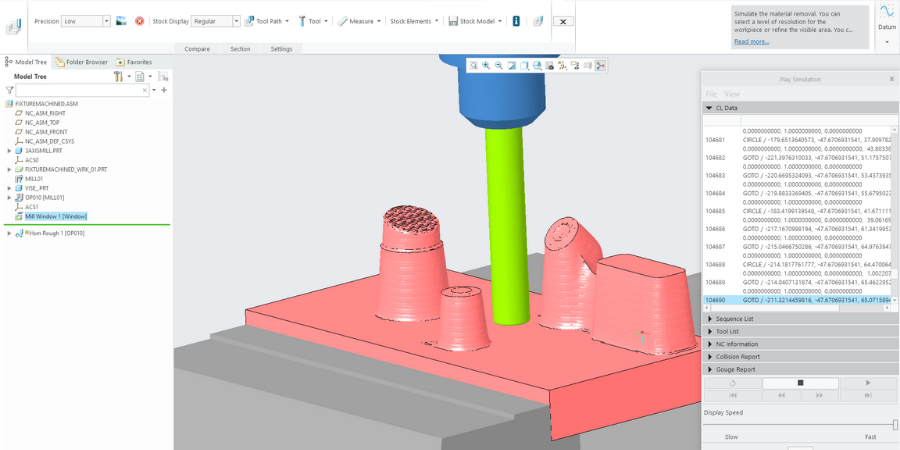

Per lavorare l’attrezzatura così generata potete usare Creo CAM per creare percorsi utensile di fresatura ad alta velocità a 3 assi sia per la sgrossatura che per la successiva fase di rifinitura.

Immagine: Progettazione del percorso utensile in Creo.

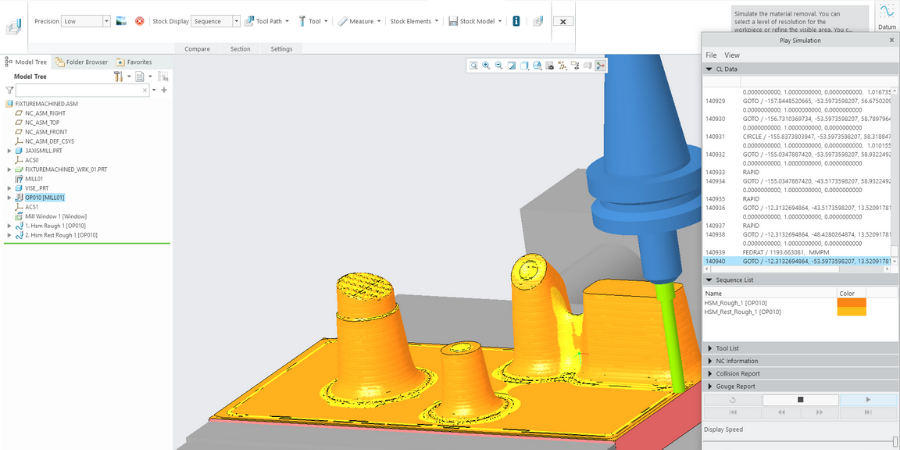

Con Creo, ogni cambiamento a monte del modello 3D originale si propaga automaticamente ai processi a valle, in questo caso alle lavorazioni da effettuare sull’assieme pezzo-attrezzatura.

Immagine: Rifinitura del percorso utensile in Creo.

Nelle estensioni di lavorazione di Creo, come High Speed Milling Plus, potete usare la vostra parte ottenuta con il generative design come modello di riferimento per definire con precisione il processo di fresatura.

Dopo avere definito le operazioni di fresatura, potete verificare l’asportazione del materiale al fine di validare definitivamente il processo.

Esplorate il generative design

Quelle che sono state illustrate sono solamente due possibili soluzioni per il nostro problema che riguarda la progettazione di un’attrezzatura. Potete scegliere qualsiasi tipo di materiale e metodo di produzione e, inoltre, applicare qualsiasi altro tool Creo senza alcuna restrizione. Il generative design permette di trovare la soluzione migliore in funzione dei vincoli impostati.