Die Digitalisierung zu Pharma 4.0 agil ermöglichen

Verbraucher, Analysten und Unternehmen sind sich einig: Das Internet der Dinge (IoT) ist nicht nur die Zukunft der Produkte, die unsere Welt prägen werden – in vielerlei Hinsicht ist es bereits heute schon da. Diese Technologie verändert die Art und Weise, wie Unternehmen Produkte entwickeln, Informationen aus Produktabläufen abrufen und die Qualität ihrer Produkte verbessern. Doch wie kann der Wandel hin zu einem digitalen Life Science Unternehmen gelingen und welche Rolle spielt dabei Agilität? Diese Punkte werden im Folgenden beleuchtet.

Verschiedene Digitalisierungsmöglichkeiten entlang des Digital Drug Lifecycle

Die zunehmende Digitalisierung beeinflusst auch die Hersteller pharmazeutischer Produkte. Entlang des gesamten Lebenszyklus' von Arzneimitteln und pharmazeutischen Produkten, von der Erforschung neuer Wirkstoffe und Therapien über die Herstellung und Verpackung bis hin zur Verteilung und Anwendung, ergeben sich durch den Einsatz neuer Technologien Möglichkeiten der Prozessoptimierung. Gerade im Umfeld der hoch regulierten Produktion von Arzneimitteln nach GMP-Vorschrift (Good Manufacturing Practice) ist jedoch zu beachten, dass die Auswirkungen auf Prozessstabilität, Prozesssicherheit und das Endprodukt gering zu halten sind, wenn eine erneute Validierung vermieden werden soll. Dennoch bieten sich verschiedene Digitalisierungsmöglichkeiten entlang des Digital Drug Lifecycle in der Forschung und Entwicklung, in der Produktion sowie im Service an. Mithilfe neuer Technologien sind Hersteller pharmazeutischer Produkte in der Lage, durchgängig verknüpfte und nachvollziehbare digitale Datenströme über Produkt-, Lieferanten-, Fertigungs-, Kunden- und Servicedaten – einen sogenannten Digital Thread (also einen digitalen roten Faden) – zu implementieren. Dabei ist es wichtig, die digital verfügbaren Daten aus Labor (Labor-Informationsmanagement-Systemen), Stammdaten (Compound Management, EBR), Produktion (Produktionskontrollsysteme und Fertigungssysteme), Marketing und Vertrieb (Sales Infrastructure) und Point of Care / Patient intelligent zu verknüpfen und in wertvolle Informationen umzuwandeln.

Eine offene industrielle IoT-Plattform ermöglicht es Life-Sciences-Unternehmen, Daten aus vernetzten Produkten, Prozessen und Geschäftssystemen zu erheben, zu kontextualisieren sowie zu analysieren und zu orchestrieren. Unternehmen können damit Daten von Anlagen und Geschäftssystemen sammeln, diese untersuchen bzw. simulieren und analysieren, Anwendungen und Benutzeroberflächen implementieren sowie neue Arten von Erfahrungen durch die erweiterte Realität bereitstellen. Hierbei spielt insbesondere das Thema Offenheit eine wesentliche Rolle, um weitestgehend auf bestehende Infrastruktur zugreifen zu können – insbesondere bei der Anbindung von bestehenden Produktionsequipment- und Geschäftssystemen. Aber auch wenn es um die Verteilung von Informationen an Systeme und Anwender geht, ist Offenheit eine wesentliche Grundvoraussetzung. Nur so kann größtmöglicher Nutzen aus der bestehenden Infrastruktur gezogen werden, ohne diese kostspielig zu ersetzen.

Daten sehen und verstehen

Die Datenbeschaffung und Kontextualisierung bedeutet insbesondere die Anbindung verschiedenster Equipment-Sets und Anlagen sowie die von Geschäftssystemen unterschiedlichster Hersteller, die heute in vielzähliger und sehr heterogener Form in Pharmaunternehmen anzutreffen sind. In den meisten Fällen finden sich insbesondere auf der Steuerungsebene der Anlagen Lösungen verschiedenster Hardware- und Softwareanbieter in unterschiedlichster Ausprägung und Fähigkeit der Kommunikationsmöglichkeit wieder. Oftmals sind die verwendeten Komponenten nicht in der Lage, moderne Kommunikationsstandards wie OPC-UA zu unterstützen. In manchen Fällen werden auch notwendige Kennzahlen von Maschinen oder Prozessen auf Grund mangelnder Sensoren gar nicht erfasst. Hinzu kommt, dass der Prozess der Produktion und Verpackung pharmazeutischer Produkte unterschiedliche Prozessarten umfasst: So beginnt die Produktion als kontinuierlicher Prozess, endet bei der Verpackung aber als diskreter Prozess.

Der Zugewinn an Transparenz durch die Anbindung von Anlagen und Systemen kann im zweistelligen Prozentbereich liegen. Ein großes Pharmaunternehmen konnte durch die Anbindung heterogener Verpackungsmaschinen sowie der konsolidierten Visualisierung von Daten wie bspw. Microstops, Produktionsaufträgen und Umrüstzeiten deutliche Effizienzgewinne erzielen. Dabei wurde die OEE im Verpackungsbereich um mehr als 40% gesteigert. Gleichzeitig konnten die Umrüstzeiten um mehr als 30% reduziert werden.

Von Daten zu Information – am besten automatisiert

Sind die Daten von Maschinen sichtbar und im Kontext der Verwendung darstellbar, lassen sich diese für Analysen nutzen. Hierbei können Technologien wie maschinelles Lernen und künstliche Intelligenz helfen, Maschinen- und Prozesszustände vorherzusagen. Mögliche Maschinenausfälle lassen sich beispielsweise deutlich effizienter in der gesamten Produktionsplanung berücksichtigen und zeitlich passend einplanen. Oftmals sind diese Daten heute schon verfügbar, werden aber nicht ausreichend genutzt. Insbesondere große Produktionsanlagen erzeugen ein immenses Datenvolumen, das heutzutage von Menschen allein nicht mehr effizient ausgewertet werden kann.

Vor genau dieser Frage stand Flowserve, ein amerikanischer Hersteller industrieller Pumpen, dessen Produkte weltweit im Einsatz sind – unter anderem als Teil pharmazeutischer Anlagen. Das Unternehmen wollte sein Wartungskonzept ändern und von einer reaktiven auf eine prädiktive Wartung wechseln. Jedoch waren nicht alle Pumpen von Flowserve mit den notwendigen Sensoren ausgestattet, um die dazu benötigten Daten zu liefern. Flowserve kann die Daten seiner Pumpen aufnehmen und mit Machine Learning-Algorithmen und historischen Daten Vorhersagen zur Lebensdauer eingesetzter Komponenten machen. Hierbei wird dem Edge Computing eine große Bedeutung beigemessen, da die Daten bereits an der Anlage analysiert und entsprechende Information verteilt werden kann, ohne die Daten zunächst in ein zentrales, cloudbasiertes System zu senden.

Die erkannten Anomalien oder Abweichungen werden dabei mithilfe von Dashboards auf einfache Weise visualisiert oder dem Bediener oder Wartungsmitarbeiter über eine AR-Anwendung angezeigt.

Information verteilen und Prozesse automatisieren

Schnellere Entscheidungsprozesse in der Pharmaindustrie können nur erreicht werden, wenn die gewonnene Information reibungslos und größtenteils automatisch an Personen und Systeme verteilt wird. Auch hier ist eine offene Integrationsschicht notwendig, die hilft, die oft als Expertensysteme eingeführten Lösungen für unterschiedliche Bereiche sowie teilweise auch unterschiedliche interne und externe Organisationen sinnvoll miteinander zu verknüpfen.

Eine Initiative, die das Thema der Interoperabilität unter anderem aufgreift, ist DEXPI – Data Exchange in the Process Industry. Ziel der DEXPI-Initiative ist es, einen allgemeinen Datenaustauschstandard in der Prozessindustrie für P&IDs (Pipeing und Instrumentation Diagram) zu entwickeln und zu fördern, der alle Phasen des Lebenszyklus einer Anlage abdeckt – von der Spezifikation der funktionalen Anforderungen bis zu den in Betrieb befindlichen Anlagen.

Insbesondere in den Bereichen Anlagenplanung, -bau und -wartung gibt es viele unterschiedliche Systeme, die Daten erzeugen, die aber später schwer wiederverwendbar sind. Der Datenaustausch zwischen den Beteiligten im Prozess sowie den beteiligten Systemen ist erschwert. In einem Konzept konnte auf Basis der vorliegenden DEXPI-Spezifikation eine übergreifende Visualisierung von Komponenten und Anlagenteilen erreicht werden. Dazu wurden Daten physikalischer Assets mit Daten aus Informationssystemen zusammengebracht und somit Prozesse automatisiert, die heute oftmals manuell ausgelöst und durchgeführt werden.

Dank der Standardisierung konnten verschiedenste Geschäftssysteme und Anlagenkomponenten mit deren Echtzeitdaten zusammengeführt werden. Vor allem Anlagenbetreiber können auf Basis der DEXPI-Spezifikation Informationen besser verstehen und beispielsweise Wartungsprozesse mit zuverlässigerer und qualitativ hochwertigerer Information optimieren. Ein weiterer wesentlicher Punkt ist die erweiterte Integration in den Service sowie die verbesserte Sicherheit der Anlage. Zukünftig sind weitere Tests mit Unternehmen geplant, die sich auch mit der Nutzung außerhalb von Entwicklungsprozessen beschäftigen. PTC engagiert sich gemeinsam mit DEXPI, einen offenen Austausch von Daten entlang der Wertschöpfungskette zu ermöglichen.

Visualisierung von Information am Ort der Nutzung

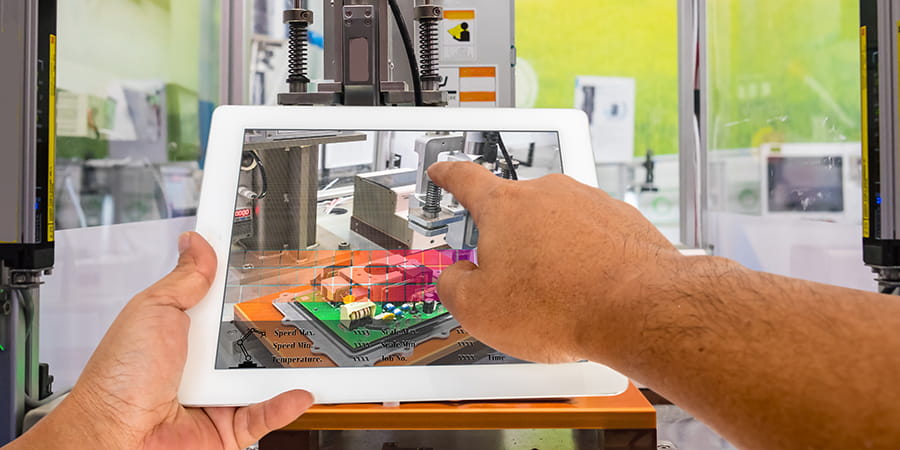

Neben der klassischen Datenpräsentation in Form von Applikationen oder Dashboards bieten Technologien wie Augmented Reality, Mixed Reality oder Virtual Reality völlig neue Wege, Information zu visualisieren. Augmented Reality beschreibt dabei die Überlagerung der realen Welt mit Information oftmals in Form von Computergrafiken. Durch die Anwendung von Augmented Reality kann die kognitive Distanz von Menschen und Maschinen beseitigt werden. Anstelle von geschriebener Information etwa in Handbüchern wird die benötigte Information direkt im Kontext der Nutzung eines Objektes dargestellt.

Bausch + Ströbel, ein Hersteller von Abfüll- und Verpackungsmaschinen für die Pharmaindustrie, hat mit einer AR-Lösung und einer speziellen IIoT-Plattform eine Schritt-für-Schritt-Anleitung entwickelt, um die sperrigen Handbücher abzulösen. Die Maschinenbediener bekommen damit einen visuellen Assistenten an die Seite gestellt, der sie sicher und präzise durch die Vorgänge führt, sodass kostenintensive Stillstandszeiten verringert werden können.

Die gezeigten Beispiele verdeutlichen, dass es neuartige Ansätze braucht, um Daten bestehender Systeme und Anlagen zu kontextualisieren und somit in wertvolle Information zu verwandeln. Insbesondere auch für die Hersteller pharmazeutischer Produkte bietet sich eine Vielzahl von Möglichkeiten zur Digitalisierung über den gesamten Lebenszyklus eines Arzneimittels. Eine umfassende, offene und flexible IIoT-Plattform wie ThingWorx unterstützt eine schnelle Implementierung von Anwendungsfällen für den einfachen Einstieg in kleine und große Projekte. Dabei ist es wichtig, vorhandene Technologien wie andere Anwendungen, Unternehmenssysteme und Cloud-Technologien zu erweitern, um bestehende Standards beizubehalten und die regulatorischen Auswirkungen kontrollieren zu können. Augmented Reality fördert hierbei die Konvergenz zwischen der digitalen und der physischen Welt und ermöglicht neue Interaktionsmodelle für Anwender und Betreiber.

Pharma 4.0 als Treiber für Entscheidungs- und Anpassungsprozesse

Pharma 4.0 nutzt in Anlehnung an Industrie 4.0 konsequent die Möglichkeiten, die das Internet der Dinge Unternehmen schon heute zur Verfügung stellt. Beschrieben wird hierbei das Konzept eines adaptiven und agilen Unternehmens, dass sich neue Technologien zu Nutze macht, um Unternehmens- und Entscheidungsprozesse zu beschleunigen. Das Hauptwirtschaftspotenzial von Industrie 4.0 liegt in der Fähigkeit, unternehmerische Entscheidungs- und Anpassungsprozesse zu beschleunigen und täglich entstehende Daten über das existierende Monitoring hinaus zu nutzen. Heute vergeht in vielen Unternehmen der Life-Science-Industrie oftmals viel Zeit, um von einem aufgetretenen Ereignis zu erfahren, Ursachen und Auswirkungen zu analysieren, Korrekturmaßnahmen zu bestimmen und zu ergreifen sowie im Nachgang den Erfolg der getroffenen Maßnahmen zu bewerten.

Dank aktueller Technologien und Fähigkeiten können Unternehmen den Prozess der Identifikation von Abweichungen und Anomalien hin zur Effektivität von Korrektur- oder Gegenmaßnahmen deutlich verringern. Technologien wie Echtzeitfähigkeit und moderne Wege der Systemintegration sorgen für einen deutlich schnelleren Erkenntnisgewinn und valide Information. Big Data-Analysen, maschinelles Lernen und künstliche Intelligenz helfen, Ereignisse und deren Ursachen besser zu verstehen und vorherzusagen. Die automatisierte intelligente Verarbeitung der Informationen und die Steuerung in die Unternehmensprozesse übernehmen dabei Entscheidungsunterstützungssysteme. Letztendlich sorgt eine weitestgehend vertikale Integration von Geschäftssystemen und -prozessen für eine reibungslose durchgängige Informationsbereitstellung.

Weitere Einblicke sowie Fallbeispiele zu Innovation und Digitalisierung in Life Sciences-Unternehmen finden Sie hier.