Le 8 tecnologie abilitanti l’industria 4.0 : inizia la trasformazione digitale

Quando si parla di trasformazione digitale e Industria 4.0, la tecnologia di solito è subito dietro l’angolo. Che si tratti di Internet of Things (IoT), cloud o intelligenza artificiale (solo per citarne alcuni), la tecnologia sta cambiando il modo in cui le organizzazioni di tutto il mondo si sviluppano.

Mentre non c'è dubbio che la tecnologia va di pari passo con la trasformazione digitale, ci sono altre considerazioni essenziali che devono essere fatte nel processo di definizione di una strategia di trasformazione digitale. Queste includono l'identificazione dei risultati di business “value-driven” e lo sviluppo di una cultura del cambiamento e della collaborazione.

Nel nostro rapporto "Lo stato della trasformazione digitale", i nostri analisti descrivono le tecnologie DX come "leve o strumenti per sostenere iniziative orientate al valore aziendale". La tecnologia è il mezzo per un fine e dovrebbe essere implementata all'interno di una roadmap strategica per la trasformazione digitale.

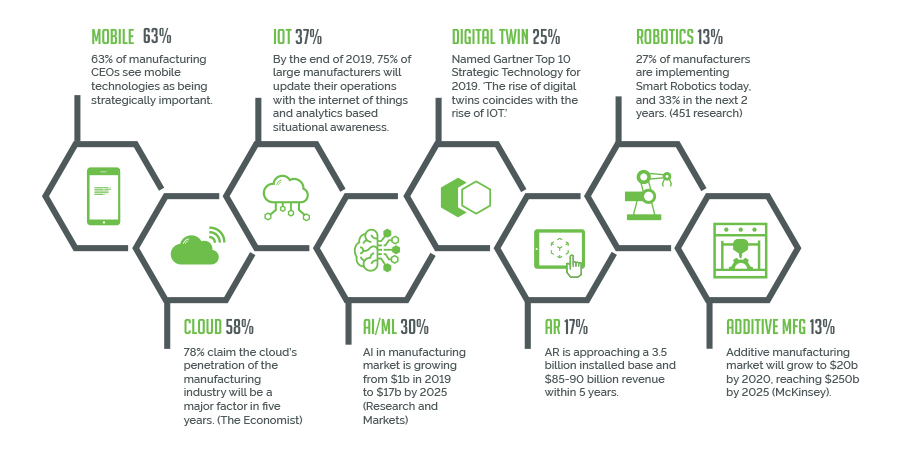

La ricerca dei nostri analisti ha identificato otto tecnologie essenziali per realizzare gli sforzi di trasformazione più comunemente perseguiti dalle imprese industriali. In questo blog, discuteremo ciascuna di queste tecnologie e come giocano un ruolo nella trasformazione digitale.

8 strumenti tecnologici per la trasformazione digitale

Nota: le percentuali associate a ciascuna tecnologia di cui sopra sono i tassi di adozione medi attuali per le aziende industriali, analizzati da PTC in base alle ricerche di World Economic Forum, Accenture, International Data Corporation, Harvard Business Group, International Data Group, Cognizant, 451 Research, McKinsey, ResearchandMarkets, Forrester e Gartner.

1. Cellulare

Negli ultimi due decenni, il cellulare ha cambiato irreversibilmente il mondo in cui viviamo. Dalla maggiore connettività alla potente tecnologia a portata di mano, l'influenza del cellulare permea la nostra vita quotidiana.

Nelle aziende manifatturiere e industriali, ci sono miriadi di opportunità presentate dalle tecnologie mobili - specialmente con le capacità in arrivo del 5G. Non è una sorpresa che l'81% dei CEO del settore manifatturiero vedano il cellulare come strategicamente importante.

Il cellulare, in molti modi, è uno strumento fondamentale che abilita altre tecnologie rivoluzionarie. Per esempio, gli operai in officina possono usare gli smartphone per visualizzare i dati delle macchine in realtà aumentata (AR), i tecnici dell'assistenza sul campo possono ottenere una guida interattiva e in tempo reale da parte degli esperti che si trovano in sede attraverso l'AR per riparare un asset industriale, gli ingegneri possono usare i loro telefoni per rivedere i progetti CAD al volo e i team di vendita possono creare preventivi per prodotti personalizzati sfruttando prezzi e date di consegna aggiornati.

Poiché la telefonia mobile diventarà ancora più potente con il 5G, ci saranno effetti a catena in tutta l'industria manifatturiera. Ci sarà una migliore connettività per la robotica e l'automazione in fabbrica e una più rapida analisi in tempo reale delle operazioni sul campo.

2. Cloud

L'industria manifatturiera, specialmente le aziende orientate al processo, hanno parecchio esitato ad adottare il cloud. Ci sono diverse ragioni per questa esitazione, dalle sfide di integrazione con i sistemi legacy alle preoccupazioni di sicurezza per garantire la continuità del business.

Tuttavia, queste preoccupazioni stanno svanendo con i nuovi progressi nella tecnologia e nell'implementazione del cloud. Un rapporto di The Economist ha stabilito che il 78% ha concordato che la penetrazione del cloud nell'industria manifatturiera sarà un fattore importante in cinque anni. Mentre c'è ancora un sano mix di cloud pubblico/ibrido/on-premise, un sondaggio di LogicMonitor ha stabilito che, nel 2020, il 41 % dei carichi di lavoro aziendali è eseguito su piattaforme cloud pubbliche.

Sfruttare il cloud è una componente chiave per la maggior parte delle iniziative di trasformazione digitale, in quanto consente una maggiore flessibilità e agilità in tutta un'organizzazione, così come una più rapida scalabilità in molti casi.

3. IoT

Per i produttori, la tecnologia Internet of Things sta portando una visibilità senza precedenti sia sui prodotti che sulle operazioni. Alla fine del 2019, il 75% dei grandi produttori avevano già aggiornato le loro operazioni con la consapevolezza situazionale basata sull'IoT e l'analisi. Queste imprese stanno utilizzando la tecnologia IoT industriale per ottenere una migliore comprensione delle loro operazioni, sia da una prospettiva globale che di fabbrica.

Con una maggiori comprensione ottenuta grazie all'IoT, i produttori stanno raggiungendo obiettivi chiave di trasformazione digitale, come una maggiore efficienza, flessibilità per rispondere più rapidamente alle richieste del mercato e dei clienti, e l'innovazione nei loro prodotti e servizi.

4. Digital Twin

Il digital twin ha un ruolo chiave nella trasformazione digitale. I gemelli digitali sono modelli digitali che rappresentano virtualmente le loro controparti fisiche. Possono rappresentare prodotti, processi o attività e possono essere sfruttati per comprendere - e persino prevedere - la controparte fisica.

Con i digital twins, le organizzazioni hanno una chiara visualizzazione dei loro prodotti o operazioni. (leggi il nostro whitepaper per un'introduzione ai digital twins nell'impresa industriale). Man mano che i digital twin aumentano in accuratezza, possono essere adattati a diversi ruoli e applicazioni all'interno di un'organizzazione. I digital twins sono resi più potenti (e impattanti) con la crescente adozione di IoT, realtà aumentata e digital thread attraverso l'integrazione del ciclo di vita del prodotto e dei dati CAD di progettazione/ingegneria.

Ci sono sempre più casi d'uso del digital twin in tutta la catena del valore: ingegneria, operazioni, manutenzione e servizio.

5. Robotica

L'uso della robotica si sta espandendo oltre i compiti ripetitivi verso attività più basate sull'analisi e alimentate da tecnologie complementari come IoT, sensori e intelligenza artificiale. In termini di trasformazione digitale, la robotica ha un ruolo chiave nel guidare l'efficienza operativa e liberare gli esseri umani per compiti di livello superiore.

6. Intelligenza artificiale & Machine Learning

L'intelligenza artificiale (AI) è un mercato fiorente: solo nel settore manifatturiero si prevede che crescerà di 17 volte nei prossimi cinque anni fino a raggiungere circa 17 miliardi di dollari di investimenti globali annuali, secondo Research and Markets.

Stimolata dall'aumento esponenziale dei dati e dell'accesso a quest’ultimi, così come dalla potenza di calcolo e dalla connettività, l'intelligenza artificiale sta sbloccando analisi e spunti precedentemente non disponibili. Di conseguenza, stanno emergendo nuovi modi di affrontare e risolvere i problemi. Per esempio, il generative design usa l'intelligenza artificiale per ottimizzare rapidamente i progetti a partire da una serie di requisiti di progettazione del sistema. Si ottengono soluzioni che richiederebbero ore (e ore) di lavoro di ingegneria.

7. Realtà aumentata

L'AR permette connessioni più fluide tra il mondo fisico, digitale e umano.

Jim Heppelmann, presidente e CEO di PTC, ha descritto la realtà aumentata in questo modo: "AR è l’IoT per le persone". Quando i lavoratori in prima linea indossano Microsoft HoloLens, sono in grado di connettersi al loro ambiente fisico e sfruttare tutta la potenza dei dati e delle analisi nel cloud. Questo permette loro di avere informazioni in tempo reale in un formato altamente visivo per completare un incarico.

Questo è solo un esempio tra molti casi d'uso della realtà aumentata nel mercato industriale. I vantaggi dell'AR aziendale includono una migliore produttività e sicurezza dei lavoratori, prodotti differenziati e interfacce uomo-macchina di nuova generazione, trasferimento di conoscenze e formazione, e nuovo supporto e servizi ai clienti.

8. Additive Manufacturing

L’ additive manufacturing (a volte chiamata stampa 3D / produzione additiva) è il processo di costruzione di un oggetto un sottile strato alla volta. Secondo McKinsey, il mercato dell’additive manufacturing salirà alle stelle fino a 250 miliardi di dollari entro il 2025.

Poiché le imprese industriali cercano efficienze, l’additive manufacturing ha un impatto su tutta la catena del valore, non solo sulla produzione. Per esempio, se i clienti - o le operazioni sul campo - hanno la possibilità di "stampare" parti di ricambio per una macchina, questo fornisce un servizio clienti più efficiente e scorrevole, diminuisce i tempi di inattività e riduce i costi di assistenza.

Conclusioni

Queste otto tecnologie sono probabilmente le più comuni negli sforzi di trasformazione digitale, ma non sono le uniche tecnologie. Bisogna sempre tenere presente che per raggiungere il successo della trasformazione digitale, non si tratta di implementare una singola tecnologia. Infatti, questo è il modo sicuro per soffocare il vero cambiamento all'interno di un'organizzazione. Il potere in ciascuna di queste tecnologie è il modo in cui si inseriscono nella strategia DX della tua azienda e come possono lavorare in combinazione per avere un impatto significativo sul business.