Die Vaillant Group, ein internationaler Markt- und Technologieführer im Bereich Heizung, Lüftung und Klimatechnik ging an die digitale Transformation des Produktlebenszyklus-Management mit Windchill, das mit SAP mit einer mehrstufigen Schnittstelle gekoppelt ist, nach einer langfristigen Strategie vor. Wichtige Meilensteine der auf acht Jahre angelegten PLM-Roadmap wurden bereits erreicht, darunter Funktionalitäten für das Erstellen und Verwalten von Teilen, Stücklisten und Dokumenten in Windchill, Produktfreigabe und Änderungs-Management, die Verwaltung von Produktkonformität und -nachhaltigkeit, die Verfolgung der Produktreife, die Workflow-gestützte Aufwertung von SAP-Ansichten und das Auslaufen von Produkten am Ende ihrer Lebensdauer.

Die Herausforderung

Vaillant setzt mehrere unterschiedliche Konstruktions- und Produktivitäts-Software-Plattformen wie CAD (PTC Creo, AutoCAD, Mentor), PLM (Windchill) und ERP (SAP) ein. Anfangs war keine Windchill/SAP-Schnittstelle vorhanden. Prozess- und Datenverwaltungsaufgaben wurden unter Verwendung von Kalkulationstabellen und E-Mails manuell abgearbeitet. Reifegrad und Genehmigungsstatus von Produktstücklisten, 3D-CAD-Modellen, 2D-CAD-Zeichnungen, technischen Spezifikationen und anderen Dokumenten wurden mit hohem Aufwand manuell festgehalten. So musste entsprechend auch manuell nach Dokumenten und ihren Inhalten gesucht werden – ein schwieriger und ineffizienter Prozess. ECNs wurden manuell in Excel verwaltet, sodass auch die Übertragung der ECN-Daten ins ERP-System von Hand erfolgen musste.

Systemseitig gesteuerte feste Verknüpfungen zwischen der Freigabe von Produktdaten, dem ersten physischen Muster und dem erforderlichen Workflow gab es nicht. Entsprechend hoch war der Verwaltungsaufwand.

Entsprechend lang die Liste der damit verbundenen Nachteile: keine adäquaten Zugriffskontrollen, keine Möglichkeit für „Concurrent Engineering“, hoher manueller Aufwand für die Arbeit mit Kalkulationstabellen, mangelhafte Verfolgbarkeit und Versionskontrolle, geringe Transparenz und unzureichende Statusverfolgung, lange Wartezeiten auf den Abschluss von Prozessschritten sowie ein insgesamt unzulänglicher, fehleranfälliger manueller Dateneingabeprozess. All dies führte letztlich zu einer verlangsamten Time-to-Market sowie mehr Nacharbeit.

Nach einem umfassenden Analyse- und Evaluierungsprozess wurden diese Problempunkte von einem unabhängigen Beratungsunternehmen (Ernst & Young) bestätigt. Diese Ergebnisse hatten ein auf zehn Jahre angelegtes digitales Transformationsprojekt für das Produktlebenszyklus-Management zum Ergebnis, das Arbeitsergebnisse in drei Phasen vorsah.

Die Lösung

Phase I

Diese Phase von 2015 bis 2017 war auf die Hauptelemente von PLM ausgerichtet, z. B. die Workflow-gesteuerte Erstellung von Teilen und Stücklisten (BOM), Konzept- und Pilotphase des Freigabe- und Konstruktionsänderungs-Managements sowie des Freigabeprozesses für physische Erstmuster, die Verwaltung von Produktdokumenten, das Konzept für den Produktreifestatus von der Wiege bis zur Bahre, die automatische Übertragung von Produktdaten von Windchill nach SAP, die Workflow-gesteuerte Aufbereitung von SAP-Ansichten und andere Aktivitäten im Zusammenhang mit der Produktentstehung nach dem Design-Freeze.

Phase II

In der zweiten Phase von 2018 bis voraussichtlich 2021 wird die PLM-Roadmap um erweiterte PLM-Funktionalitäten ergänzt, die sich in erster Linie um den gesamten Prozess rund um die Erfassung, Konsolidierung, Genehmigung und Prüfung von Produktanforderungen, die Dokumentation der Produktkonformität und -nachhaltigkeit, die Kosten im Verlauf der Produktentwicklung sowie den Auslauf von Produkten dreht. Ebenfalls Teil dieser Phase ist der weltweite Einsatz von Versions- und Konstruktionsänderungs-Management sowie des Freigabeprozesses für Erstmuster in der Produktion. Außerdem wird die Nutzung der modellbasierten Systementwicklung (auch „Model-Based System Engineering“ genannt) ausgearbeitet.

Phase III

Nach der Bereitstellung grundlegender und erweiterter PLM-Funktionen will Vaillant in der letzten Phase (voraussichtlich 2022–2024) den Informationskreislauf zwischen den Produktlebenszyklusphasen mithilfe von digitalen Transformationstechnologien schließen. So ist beispielsweise geplant, mittels IoT-Sensoren erfasste vernetzte Produktinformationen zu nutzen, um Ausfälle vorherzusagen. Auch sollen neue und Bestandsprodukte verbessert werden, indem Daten zu bereits im Einsatz befindlichen Produkten in die Konstruktion einbezogen werden. Darüber hinaus ist geplant, die Bereitstellung von Service und Wartung durch auf Augmented Reality (AR) gestützte Arbeitsanweisungen zu verbessern und in diesem Zuge auch digitale Zwillinge für den Einsatz in verschiedenen Szenarien zu erstellen. Alle diese Anwendungsfälle sollen detailliert konzeptioniert und gemeinsam mit allen Benutzern und Stakeholdern ausgewertet werden, um sicherzustellen, dass sie den gewünschten Mehrwert bringen.

Das Ergebnis

ECN vor PLM

Vor Einführung der PLM-Lösung war die Verwaltung von Änderungsnachrichten bei Vaillant von unzulänglichen Prozessen und Ineffizienzen geprägt. Das Unternehmen stand vor einer Vielzahl von bedeutenden Herausforderungen: von langen Einrichtungszeiten (mit manueller Datenerfassung von Änderungen) und undurchsichtigen Änderungsständen über lange Prozesslaufzeiten und eine zeitaufwändige manuelle Verfolgung der für die Implementierung von Änderungsnachrichten erforderlichen Maßnahmen bis hin zur Abhängigkeit von Telefon und E-Mail.

ECN nach PLM

Wenn auf einen solchen Prozess die hochgradig konfigurierbaren Out-of-the-box-PLM-Funktionen von Windchill gekoppelt mit einer mehrschichtigen Schnittstelle zu SAP/MDG-M angewendet werden, resultiert dies in einer ganzheitlichen Lösung für das Änderungs-Management mit den folgenden, sofort spürbaren Verbesserungen:

- Automatische Erzeugung von Listen von miteinander in Zusammenhang stehenden Teilen, Produkten, Dokumenten usw.

- Automatische Erzeugung entscheidender Funktionen, z. B. vordefinierter Regeln

- Automatische Übertragung geänderter Produktdaten, einschließlich der Fertigungsstückliste, an ERP SAP (über Enterprise Systems Integration, ESI)

- Erweiterte und effizientere Workflow-gesteuerte Genehmigungsprozesse

- Workflow-Funktionen von Windchill und SAP MDG-M

- Automatische und transparente systemübergreifende Überwachung des Änderungsstandes

- Und mehr...

Verbesserungen des Workflow-Managements

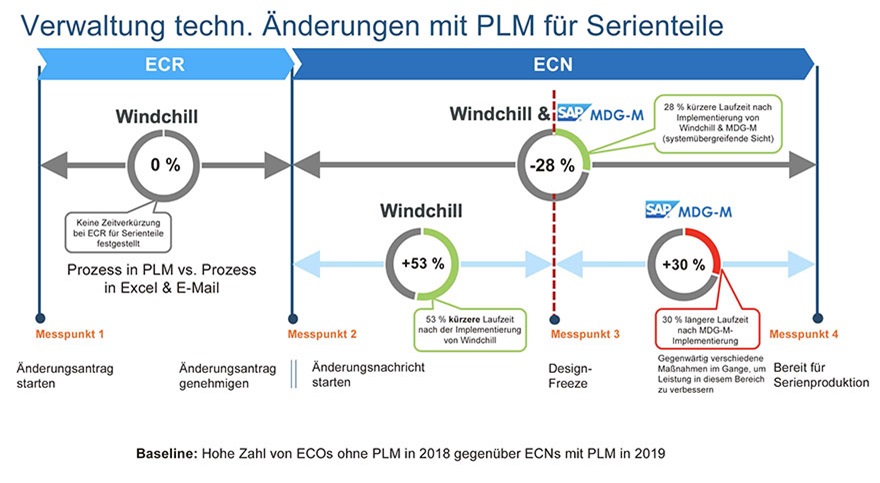

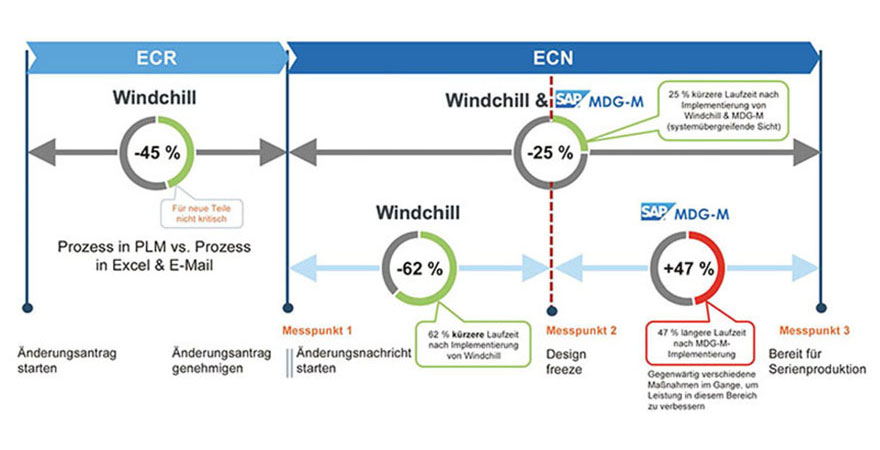

Vaillant legte für die Zeit sowohl vor als auch nach Einführung von PLM drei konkrete Messpunkte für Änderungsnachrichten fest.

Erstellungsdatum von Änderungsnachrichten in Windchill mit Einbindung in SAP gegenüber dem manuellen Prozess in Excel (vor PLM) Datum des Design-Freeze in Windchill gegenüber dem manuellen Prozess in Excel (vor PLM) Datum der Gültigkeit technischer Änderungen (Änderungsnachrichten) vor und nach PLM, also wann Teile/Produkte bereit für die Serienproduktion sind

Für den Prozess rund um Änderungsanträge (Engineering Change Requests, ECRs), ein wichtiges Element nicht in Bezug auf die Einführung neuer Produkte, sondern in Bezug auf das Ändern von Teilen in der Serienproduktion, wurden die folgenden drei konkreten ECR-Messpunkte sowohl vor als auch nach der Einführung von PLM zugrunde gelegt.

- Erstellungsdatum von Änderungsanträgen in Windchill gegenüber dem manuellen Prozess in Excel (vor PLM)

- Datum der Genehmigung des Änderungsantrags in Windchill gegenüber dem manuellen Prozess in Excel (vor PLM)

Die entscheidende Kennzahl ist hier die durch PLM verkürzte Bearbeitungszeit bei der Implementierung von technischen Änderungen. Vaillant ermittelte zwischen Januar und Dezember 2018 die im Schnitt benötigte Zeit für die Bearbeitung technischer Änderungen, deren Anfangsdatum innerhalb dieses Zeitfensters lag. Nach der Implementierung von PLM wurde dieselbe Kennzahl im Zeitraum von Januar bis Dezember 2019 erhoben. Das Ergebnis: Die Prozesslaufzeit lag bis Ende 2019 rund 25 % niedriger. In dieser Erhebung sind Windchill und SAP MDG-M ebenfalls miteinbezogen.

Um eine realistische Abbildung der tatsächlichen Ergebnisse sicherzustellen, wurden die Erhebungen der Laufzeiten kumuliert. Dazu wurde das arithmetische Mittel der Prozesslaufzeit aller Änderungsnachrichten des ersten Quartals 2018 (also vor der PLM-Einführung) berechnet und mit allen Änderungsnachrichten des ersten Quartals 2019 (in dem PLM bereits eingeführt war) verglichen. Im nächsten Schritt der Messung wurden dann alle Änderungsnachrichten aus Q1 und Q2 des Jahres 2018 (ohne PLM) allen Änderungsnachrichten aus Q1 und Q2 des Jahres 2019 (mit PLM) gegenübergestellt und so fort.

Abbildung 1: Änderungsnachricht für neu eingeführte Produkte (Freigabe/Einführung neuer Teile)

Eine genaue Betrachtung der aktiv im Änderungsnachrichtenprozess angewendeten Workflow-Systeme zeigt eine signifikante Verkürzung der Laufzeit an den Punkten, an denen Windchill genutzt wird. Zugleich ist aber auch an den Punkten im Prozess, die über SAP MDG-M umgesetzt werden, eine Diskrepanz zwischen der erwarteten und der tatsächlichen Verkürzung der Prozesslaufzeit festzustellen. Um hier Abhilfe zu schaffen, wurden bereits zahlreiche Aktivitäten definiert oder befinden sich bereits in der Umsetzung.

Abbildung 2: Änderungsnachrichten für Änderungen von Serienteilen

Neben den PLM-bedingten Workflow-Vorteilen machte sich nach Einführung von PLM ein weiterer wichtiger Unterschied bemerkbar. Vor der Einführung von PLM waren Änderungsnachrichten mit vielen Stücklisten, Zeichnungen und sonstigen Dokumenten die Regel. Dies hat sich durch PLM geändert. So nutzen die Teams nun weniger umfangreiche Änderungsnachrichten und leiten zudem den Prozess zum richtigen Zeitpunkt ein, wodurch sich die Laufzeiten verkürzen und die Planung verbessert wird.

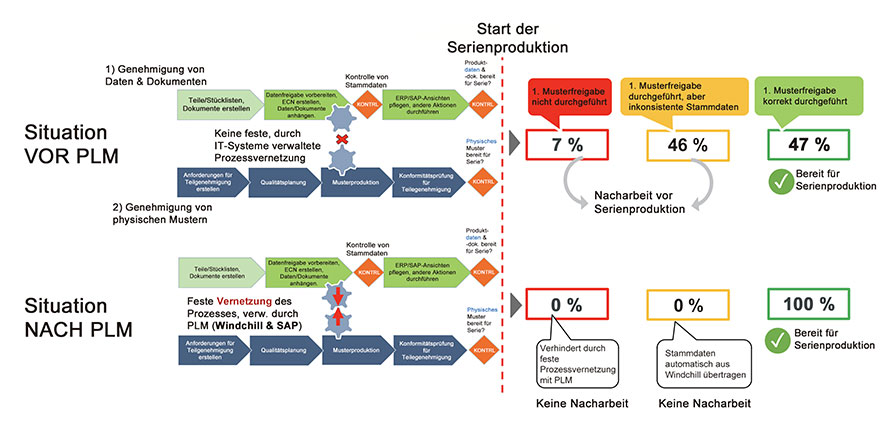

Prozess zur Verbesserung des First-Pass-Yield

Bevor Teile oder Produkte in die Serienproduktion gehen können, müssen zwei wichtige Genehmigungen (neben einer Reihe weiterer) eingeholt und miteinander abgeglichen werden:

- Genehmigung von Produktdaten und -dokumenten: Dies wird über den Änderungsnachrichtenprozess gesteuert, der sicherstellt, dass alle Daten und Dokumente für die Serienproduktion bereit sind. Der Prozess stellt außerdem sicher, dass seitens der Bereiche Produktion, Qualitätssicherung, Einkauf usw. alle erforderlichen Aufgaben ausgeführt wurden.

- Genehmigung der ersten Teile-/Produktmuster: Die ersten physischen Produktmuster werden auf Grundlage von Produktdokumenten und -daten ausgeliefert, etwa von einem Zulieferer. Die Kontrolle erfolgt in erster Linie durch Qualitätssicherung, Entwicklung, Produktion und Einkauf.

Nach der Implementierung von PLM werden die beiden Genehmigungen vollständig über PTC Windchill und SAP gesteuert: Sie sind im PLM fest miteinander verzahnt, sodass in der Serienproduktion von Anfang an keine Abweichungen auftreten können.

Abbildung 3: Verbesserte Qualität des Genehmigungsprozesses für erste physische Muster nach der PLM-Implementierung

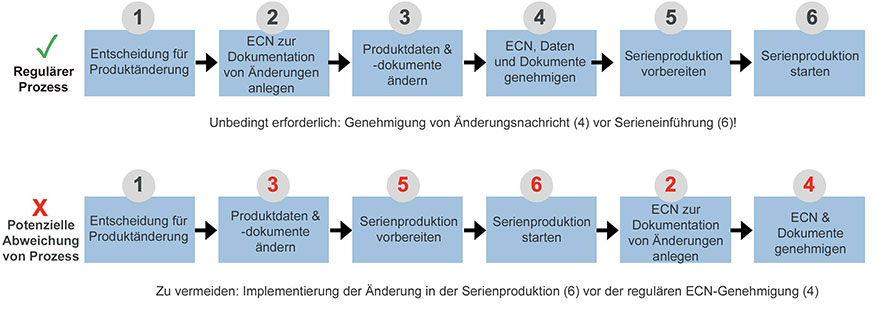

Verbesserung der Folgedokumentation der Änderungsnachricht

Im Allgemeinen lässt ein manueller Prozess für die Dokumentation von Änderungsnachrichten (Engineering Change Notices, ECNs) unerwünschte Abweichungen zu. Dies war auch bei der ECN-Dokumentation vor der Implementierung von PLM der Fall. Die Folge sind Nacharbeit vor Beginn der Serienproduktion und entsprechende Effizienzeinbußen.

Inzwischen wird der gesamte Prozess bei der Vaillant Group durch PLM abgedeckt. Den Effekt davon prüfte man durch Vergleich des Anteils der im Jahr 2018 erstellten ECN-Folgedokumentation, also bevor der ECN-Prozess über PLM umgesetzt wurde, mit dem Jahr 2019, als alle Änderungsnachrichten vollständig über PLM auf Basis von Windchill und SAP MDG-M abgewickelt wurden. So wurden Tausende vor und nach der PLM-Implementierung bearbeitete Änderungsnachrichten und Änderungsaufträge untersucht. Und die Ergebnisse waren mehr als beeindruckend!

Der Anteil der ECN-Folgedokumentation ging innerhalb von 12 Monaten von rund 50 % auf gerade einmal 2 % zurück. Damit ist klar: PLM trägt erheblich dazu bei, Prozesse unter Kontrolle zu bringen, und setzt Zeit für Techniker frei, die sie für wertschöpfende Tätigkeiten investieren können.

Abbildung 5: Regulärer Prozess zur Verwaltung der ECN-Dokumentation und mögliche Abweichungen

Verbesserung der Stammdatenqualität

Stammdaten gehören zu den wichtigsten Daten eines Unternehmens, werden mit ihnen doch Produkte beschrieben und Geschäftsprozesse gesteuert. Durch ihre Auswertung lässt sich etwa auch die Leistung quantifizieren. Für eine hohe Qualität von Stammdaten und einen reibungslosen Geschäftsbetrieb gilt es, diese mithilfe von Governance-Prozessen zu kontrollieren.

Vor der Einführung von PLM war bei der Vaillant Group der Bereich Forschung und Entwicklung für die Erstellung und Pflege der Stammdaten zuständig, der hierfür eine Vielzahl unterschiedlicher Systeme verwendete: 3D-CAD-System, PDM-System, Kalkulationstabellen, Textverarbeitungssysteme usw. Die Folge waren Dubletten, Mehrfacherfassungen, unvollständige Daten usw. Diese Nacharbeit verursachte einen Mehraufwand.

Im Zuge der PLM-Implementierung wurden die Quellen, in denen Stammdaten gepflegt werden, miteinander vernetzt und Dubletten auf ein Minimum reduziert. So konnten infolge von Problemen mit der Stammdatenqualität nötige Nacharbeiten reduziert und dadurch freigesetzte Ressourcen für Innovation eingesetzt werden. Bis Ende 2019 sank der Anteil der Nacharbeit gegenüber 2018 um 16 %. Es ist zu erwarten, dass dieser Wert noch weiter zunehmen wird, wenn sich die Prozesse insgesamt noch umfassender einspielen.

Projektvorlaufzeit

Die Projektvorlaufzeit definiert sich als die Zeit, die zwischen dem Beginn und dem Abschluss eines Projekts liegt.

Wird diese Zeit reduziert, verbessert sich auch die Time-to-Market und in der Folge auch die Wettbewerbsfähigkeit eines Unternehmens. Entsprechend bildet die Time-to-Market in den Bereichen Produktentwicklung und Produkt-Management einen wichtigen KPI für die Messung der Arbeitsleistung. Und mit der passenden PLM-Lösung lässt sich genau dieser KPI verbessern.

Die Projektvorlaufzeit wurde vor und nach der Implementierung ermittelt, wofür folgende Messgrößen zugrunde gelegt wurden:

- Datum des Projektbeginns

- Datum des Produkt-Design-Freeze (im Rahmen des Projekts entwickelt)

- Datum der Markteinführung des Produkts

Zur Quantifizierung der Auswirkungen von PLM auf die Vorlaufzeit wurden in großer Zahl Projekte analysiert, die vor bzw. nach der Lösungsimplementierung durchgeführt wurden. Dabei zeigte sich der größte Einfluss von PLM auf die Vorlaufzeit zwischen dem Projektstart und der Markteinführung. Auf PLM gestützte Projekte weisen im Schnitt eine um 8 % verkürzte Zeit vom Projektstart bis zur Markteinführung auf als solche, die ohne PLM durchgeführt werden. Und diese Zeiten dürften sich im Zuge zunehmend aufgebauter Routine rund um PLM noch weiter verkürzen.

Digitale Transformation

Obwohl die Vaillant Group mit dem digitalen Hausputz noch nicht fertig ist, hat sich dank der Vorteile des Prozesses für Konstruktionsänderungs-Management, der Bestandteil des PLM ist, schon viel getan. Das kurzfristige Ziel einer Effizienzsteigerung ab 2015 ist für Vaillant zu einer echten Erfolgsstory geworden. Was jedoch wichtiger ist: Das Unternehmen hat sich die Zeit genommen, die Ergebnisse der Einführung von Produktlebenszyklus-Management zu messen und quantitativ zu bestimmen.

In Anbetracht dieser neuen Kennzahlen und Ergebnisse, die den Wert von PLM klar aufzeigen, ist von der Geschäftsführung der Vaillant Group grünes Licht für weitere Vorhaben zu erwarten. Für das Unternehmen halten also auch die Phasen II und III seiner digitalen Transformation mit Technologien rund um das Internet der Dinge und Augmented Reality noch Spannendes bereit.

Ganz sicher lässt die Ergänzung des digitalen Threads um neue Technologien, die noch mehr Wertschöpfung versprechen, Vaillant optimistisch in die Zukunft blicken.

Dr. Gamal Lashin, Strategy & Performance Manager, Vaillant Group