Exploiter les données CAO et PLM pour libérer le potentiel de la réalité augmentée

Les instructions de travail sous format papier sont le support le plus souvent utilisé dans les ateliers de production et lors des programmes de formation. Il se pourrait, néanmoins, qu’elles aient fait leur temps. Bien qu'elles regorgent d’informations utiles, elles font aussi figure d’entraves. En fait, les modes opératoires papier font abstraction de leurs contextes d’utilisations. Par conséquent, les opérateurs perdent un temps considérable à parcourir le document en quête de la bonne information. Même impact pour le stagiaire, dont l’acquisition des compétences fondamentales sera retardée, contraignant l’expert métier à lui venir en aide.

On a tendance à considérer que les modes opératoires sous format papier offrent une approche durable, sans interroger leur durabilité réelle. Dans les faits, ils peuvent rapidement devenir obsolètes, et leurs mises à jour nécessitent du temps, des efforts et des ressources. Les adapter n’est pas une mince affaire et le réemploi des données ne va pas de soi, puisque chaque variation de produit suppose de nouveaux protocoles de maintenance. À long terme, ce type d’instructions de travail apporte son lot de défis et de difficultés qui freinent la production, allongent la durée des opérations de maintenance et nuisent à la satisfaction clients.

Les instructions sous format papier ont longtemps bénéficié d’un statu quo, que le rythme soutenu d’innovation questionne à présent. Face à l’accélération dans le domaine de la création de nouveaux produits et de la production, face à complexification des chaînes d'approvisionnement et à l’exigence de personnalisation, elles ont tout simplement atteint leurs limites.

De la CAO à la réalité augmentée

Les leaders de l’industrie ont su exploiter leurs données CAO (Conception Assistée par Ordinateur) pour développer des instructions de travail en réalité augmentée. Il en résulte deux gains : la clarté et la contextualisation. La plateforme Vuforia de PTC vous permet de construire des expériences de réalité augmentée à partir des données CAO 3D (à disposition). A titre d’exemple, vous pouvez obtenir une version 3D extrêmement précise de votre équipement industriel et ainsi, visualiser et suivre les performances de celui-ci. Le ‘Model Target’ utilise les données de la CAO pour reconnaître la forme précise des objets du monde réel (comme les voitures sur une chaîne de montage ou dans une aire de service). Des images numériques sont ensuite superposées à ces objets physiques réels.

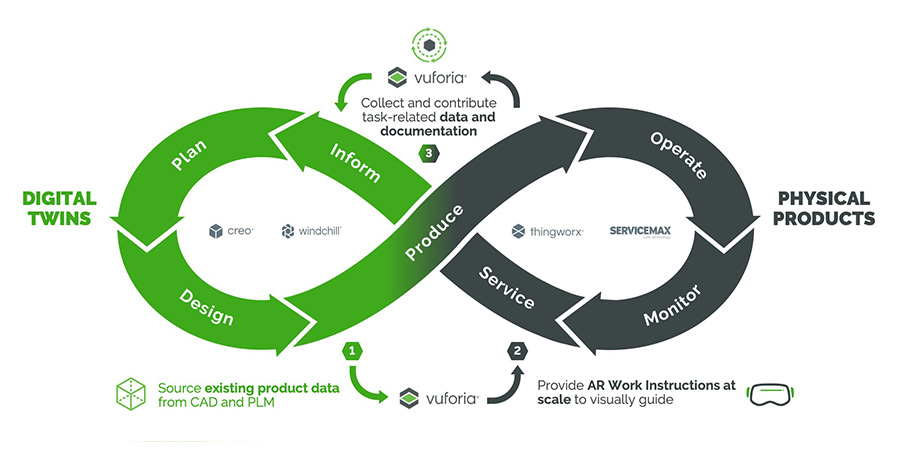

L’importance de connecter RA, CAO, PLM et IoT

La RA offre encore plus de valeur lorsqu’elle tire parti des données CAO couplées à celles du PLM et de l’IoT. Cette combinaison de solutions mène vers des expériences évolutives, simples à mettre à jour, et ce, pour un coût modéré. En fait, chacune des solutions joue un rôle dans la gestion du cycle de vie d’un produit. Les données CAO servent alors de socle des expériences de RA, les informations produit issues du PLM permettent de créer des instructions de travail en RA, et les données de l’IoT peuvent être utilisées pour générer des alertes en temps réel. La combinaison de toutes ces solutions apporte trois bénéfices majeurs :

Rationalisation des instructions de travail

Connecter la RA, avec la CAO, le PLM et l’IoT permet non seulement d’établir rapidement des instructions de travail, de faciliter leur actualisation mais aussi de les rendre accessibles à l’ensemble de l’entreprise.

Une efficacité accrue

Via cette combinaison de solutions, les opérateurs accèdent aux informations nécessaires pour assembler, inspecter et entretenir un produit. Ils gagnent en rapidité et précision.

Un soutien à l’amélioration continue

Grâce aux données issues des plateformes connectées, les différentes équipes collectent et partagent avec aisance l’information. À la clé, un gain de qualité au fil du temps.

Quels sont les effets de la RA ?

A l’aide d’un smartphone ou d’une tablette, l‘opérateur consulte ses instructions de travail en RA. Il est guidé, étape par étape. Ces instructions contextualisées et actualisées favorisent la compréhension et accélèrent la qualité et la vitesse d’exécution. In fine, c’est la satisfaction client qui est renforcée.

RA et continuité numérique

L’interconnexion des données de CAO, du PLM et de l’IoT à Vuforia vous permet de mettre en place une continuité numérique, véritable source de valeur sur tout le cycle de vie du produit. Les données peuvent ainsi être collectées et partagées avec tous les services de l’entreprise.

Par ailleurs, lorsqu’un opérateur utilise les modes opératoires en RA lors d’une intervention, Vuforia lui offre la possibilité d’enregistrer des données complémentaires liées à son intervention. Le fil numérique s’enrichit alors. Ces nouvelles données pourront être exploitées pour mieux comprendre et améliorer le produit, le service, les flux de travail.

Comment la RA contribuent-elle à la continuité numérique ?

Les entreprises industrielles et les sociétés de services ont tout à gagner à mettre en place une continuité numérique, de l’efficacité des processus à l’expérience client. Aberdeen Strategy & Research confirme que combiner les données PLM et CAO avec la RA facilite la création et la mise à jour d’instructions de travail, améliore l’efficacité des équipes productive et favorise l’amélioration continue.

Selon une étude réalisée en 2023 par Aberdeen, les entreprises qui exploitent la RA avec les données CAO en tirent plus de bénéfices que celles qui utilisent la RA seule : un cycle de fabrication 114 % plus rapide et un temps de service 193 % plus rapide. En outre, 50 % des répondants à l'enquête constatent une amélioration de la satisfaction des clients.

Les bénéfices concrets de la RA et de la continuité numérique

Volvo Group, l’un des leaders mondiaux de la construction automobile, a souhaité améliorer ses méthodes de contrôle et d'assurance qualité qui reposaient jusqu’alors, sur une formation de cinq semaines et des instructions papier. Soucieux d’améliorer le contrôle qualité et l'efficacité opérationnelle globale, le constructeur devait pouvoir établir un flux de données entre plusieurs systèmes. Ainsi, Volvo a choisi PTC pour créer une continuité numérique de données entre les solutions de RA, d'IoT, de CAO et de PLM. Il a ainsi découvert que ses opérateurs pouvaient s’appuyer sur une « source unique de vérité accessible par le biais la réalité augmentée ».

En plus de réduire le temps de formation à hauteur de 60 %, l’usage de la RA contribue à l’image de marque de Volvo et à attirer de nouveaux talents

Peterbilt, autre géant de l’industrie automobile, a saisi l’opportunité d’améliorer ses instructions sous forme de schémas bien souvent difficiles à interpréter par les employés.

Avec Vuforia, Peterbilt a créé ARTech, un outil de réalité augmentée permettant d'économiser jusqu'à 24 heures pour des opérations de maintenance. Le constructeur y a ensuite connecté les données PLM de Windchill (logiciel de PTC) mettant ainsi en place une continuité numérique, facilitant l’accès et le partage des données et favorisant l’évolutivité de la solution.

Amplifier l'impact de vos solutions RA

En intégrant la RA à leur stratégie de continuité numérique les plus grandes entreprises ont pu bénéficier d’une forte valeur ajoutée, au bénéfice des opérateurs terrains et des équipes encadrantes. Dans l'infographie d'Aberdeen intitulée « Increase Efficiency with Digital Thread Integration of AR with CAD & PLM », les industriels expliquent que le simple fait de transformer le support de leurs modes opératoires leur permet de renforcer l'impact des solutions RA et de profiter de bénéfices collatéraux : efficacité accrue des équipes, amélioration continue de la qualité et des coûts de production.

Les détails sont accessibles en téléchargeant l’enquête.