Il Gruppo Vaillant, leader del mercato globale delle tecnologie per il riscaldamento, la ventilazione e la climatizzazione (HVAC), ha adottato un approccio di lungo termine alla trasformazione digitale per la gestione del ciclo di vita del prodotto (PLM) mediante Windchill, software connesso a SAP con un'interfaccia multilivello. In otto anni sono state raggiunte tappe importanti della roadmap del PLM, come l'implementazione di funzionalità per creare e gestire parti, distinte base e documenti in Windchill, abilitare le release di prodotto e la gestione delle modifiche, gestire la conformità e la sostenibilità dei prodotti, monitorarne lo stato di maturità, arricchire le viste SAP durante i workflow e gestire l'eliminazione progressiva dei prodotti alla fine del ciclo di vita.

La sfida

Vaillant utilizza diverse piattaforme software per la progettazione e la produttività: CAD (PTC Creo, AutoCAD, Mentor), PLM (Windchill) ed ERP (SAP). Inizialmente, l'interfaccia Windchill per SAP non esisteva. Le attività di elaborazione e di gestione dei dati venivano svolte manualmente attraverso una combinazione di fogli di calcolo ed e-mail. Lo stato di maturità e approvazione di distinte base, modelli CAD 3D, disegni CAD 2D, specifiche tecniche e di altri documenti di prodotto venivano monitorati manualmente con grande difficoltà. La ricerca manuale dei documenti e delle informazioni al loro interno era complessa e inefficiente. Le notifiche di modifica venivano gestite tramite Excel ed era necessario trasferirne nuovamente i dati ai sistemi ERP in modo manuale.

La mancanza di collegamenti fisici controllati dal sistema tra il rilascio dei dati di prodotto, il primo campione fisico e il workflow necessario rendeva molto complicata la gestione manuale.

Questo approccio presentava numerosi inconvenienti: controllo degli accessi inadeguato, assenza di funzionalità di concurrent engineering, difficoltà nella gestione dei fogli di calcolo, mancanza di tracciabilità e controllo delle versioni, assenza di trasparenza e monitoraggio dello stato, lunghi tempi di attesa per completare le fasi del processo e immissione dei dati manuale soggetta a errori. Di conseguenza, il time-to-market rallentava e aumentavano i livelli di rielaborazione.

Questi problemi sono stati confermati da un consulente indipendente (Ernst & Young) dopo un'approfondita analisi e relativo processo di valutazione il cui esito ha portato alla creazione di un progetto di trasformazione digitale per la gestione del ciclo di vita del prodotto, realizzabile in dieci anni, attraverso un approccio graduale con conseguimento di risultati in tre fasi.

La soluzione

Fase I

Questa fase, dal 2015 al 2017, era incentrata sugli elementi principali del PLM come la creazione con workflow controllato di parti e distinte base, il concept e il progetto pilota per la gestione delle modifiche di progettazione e del rilascio nonché il processo di rilascio del primo campione fisico, la gestione dei documenti di prodotto, il concept dello stato di maturità del prodotto "dalla culla alla tomba", il trasferimento automatico dei dati di prodotto da Windchill a SAP, l'arricchimento con workflow controllato delle viste SAP e altre attività correlate alla creazione del prodotto successive alla fase di "Design Freeze".

Fase II

La seconda fase della roadmap, dal 2018 al 2021 (periodo pianificato), prevede l'aggiunta di funzionalità PLM avanzate principalmente allo scopo di gestire l'intero processo di raccolta, consolidamento, approvazione e test dei requisiti di prodotto, gestire e monitorare la conformità/sostenibilità del prodotto, gestirne i costi durante lo sviluppo e anche la progressiva eliminazione. Rientrano in questa fase anche l'uso produttivo della gestione delle modifiche di progettazione tecnica e del rilascio a livello globale, oltre al processo di rilascio del primo campione fisico. Inoltre, viene abbozzato l'uso del System Engineering basato su modelli.

Fase III

Nella fase finale, dal 2022 al 2024 (periodo stimato), dopo la distribuzione delle funzionalità di base e avanzate del PLM, Vaillant prevede di chiudere il ciclo delle informazioni tra le fasi del ciclo di vita del prodotto mediante l'applicazione di tecnologie per la trasformazione digitale. L'azienda prevede, ad esempio, di utilizzare informazioni di prodotto connesse, acquisite dai sensori IoT (Internet of Things), per prevedere i guasti e ottimizzare i prodotti nuovi ed esistenti, attraverso l'uso dei dati di prodotti implementati come input per la progettazione. Prevede inoltre di fornire istruzioni di lavorazione basate sulla realtà aumentata (AR) ai reparti di assistenza per migliorare l'erogazione dei servizi, creare e applicare digital twin per diversi casi d'uso e altro ancora. Tali casi d'uso dovranno essere descritti e valutati insieme agli utenti e alle parti interessate per garantire valore aggiunto.

Risultato

Notifiche di modifica di progettazione prima del PLM

Per Vaillant, prima dell'implementazione di una soluzione PLM, la gestione delle notifiche di modifica era un processo problematico e inefficiente. L'azienda doveva affrontare una serie di sfide impegnative: tempi di configurazione elevati (con raccolta manuale dei dati sulle modifiche), stato delle modifiche poco trasparente, tempi prolungati per l'esecuzione dei processi, monitoraggio manuale e inefficiente delle operazioni necessarie all'implementazione delle notifiche di modifica, affidandosi a telefonate ed e-mail.

Notifiche di modifica di progettazione dopo il PLM

Quando a questo processo vengono applicate le funzionalità PLM predefinite e altamente configurabili di Windchill, con interfaccia multilivello per SAP/MDG-M, si giunge a una soluzione olistica di gestione delle modifiche che offre i seguenti vantaggi immediati:

- Elenchi con parti, prodotti, documenti e altri elementi interdipendenti generati automaticamente

- Generazione automatica di funzioni strategiche come le regole predefinite

- Trasferimento automatico dei dati di prodotto modificati, inclusa la distinta base di produzione, a ERP SAP (tramite Enterprise Systems Integration, ESI)

- Processi di approvazione controllati dal workflow migliorati ed efficienti

- Funzionalità di workflow di Windchill e SAP MDG-M

- Monitoraggio automatico e trasparente delle modifiche tra sistemi

- E altro ancora…

Miglioramenti nella gestione dei workflow

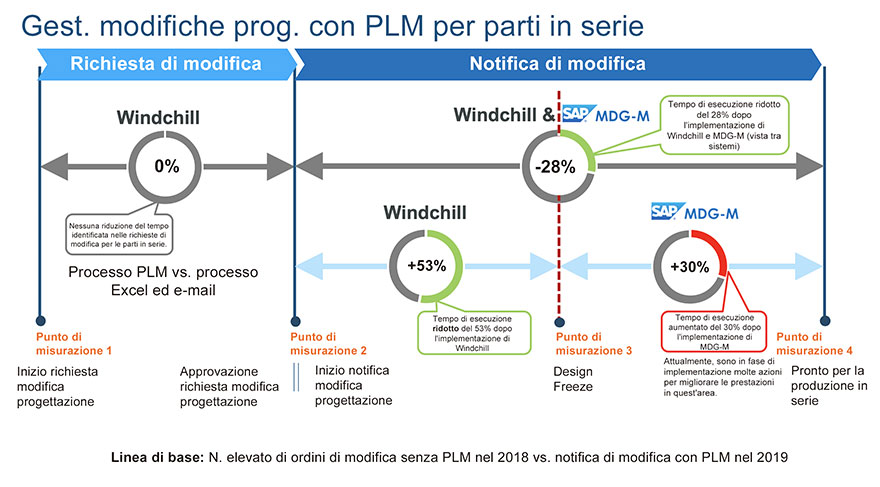

Vaillant ha definito questi tre punti di misurazione concreti nel processo di notifica delle modifiche, confrontando il periodo precedente e successivo all'adozione del PLM:

Data di creazione delle notifiche di modifica in Windchill con integrazione in SAP rispetto al processo manuale in Excel (prima del PLM) Data di "Design Freeze" in Windchill rispetto al processo manuale in Excel (prima del PLM) Date di effettività delle modifiche di progettazione tecnica prima e dopo il PLM, indicanti che parti/prodotti sono pronti per la produzione in serie

Per il processo di richiesta di modifica di progettazione, significativo per la modifica di parti in serie ma non per l'introduzione di nuovi prodotti, sono stati utilizzati i tre punti di misurazione concreti indicati di seguito, in riferimento al periodo precedente e successivo all'introduzione del PLM.

- Data di creazione delle richieste di modifica in Windchill rispetto al processo manuale in Excel (prima del PLM)

- Data di approvazione delle richieste di modifica in Windchill rispetto al processo manuale in Excel (prima del PLM)

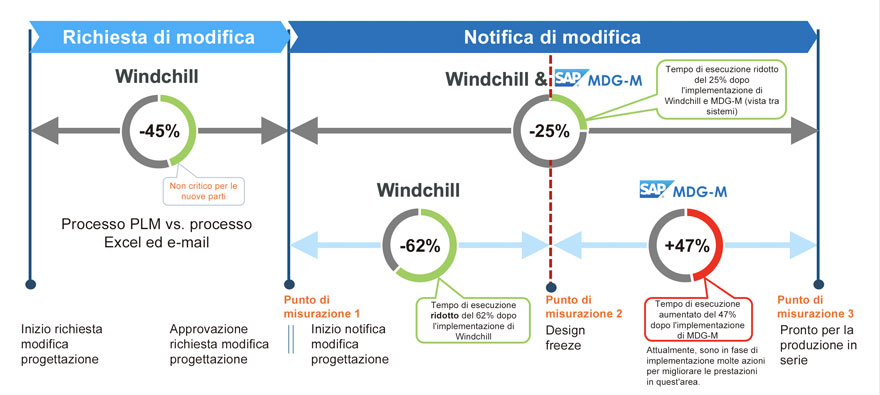

In questo caso, la metrica chiave è la riduzione del tempo di elaborazione necessario per l'implementazione di una modifica di progettazione grazie all'adozione del PLM. Da gennaio 2018 a dicembre 2018, Vaillant ha misurato il tempo medio necessario per l'elaborazione delle modifiche di progettazione con una data di inizio validità compresa in questa finestra temporale. Il test della stessa metrica, eseguito in modo continuativo da gennaio 2019 a dicembre 2019 dopo l'implementazione del PLM per il processo di notifica delle modifiche, ha permesso di riscontrare una riduzione media del 25% nel tempo di esecuzione del processo entro la fine del 2019. La misurazione comprende anche Windchill e SAP MDG-M.

Le misurazioni del tempo di esecuzione sono state combinate per ottenere risultati realistici ed effettivi. Ciò significa che la media aritmetica del tempo di esecuzione del processo è stata calcolata per tutte le notifiche di modifica durante il primo trimestre 2018 (senza PLM) e confrontata con la media di tutte le notifiche di modifica durante il primo trimestre 2019 (con PLM). La fase di misurazione successiva ha preso in considerazione tutte le notifiche di modifica del primo e del secondo trimestre del 2018 (senza PLM) e le ha confrontate con quelle del primo e del secondo trimestre del 2019 (con PLM) e così via.

Figura 1: notifica di modifica per l'introduzione di nuovi prodotti (rilascio/lancio di nuove parti)

Un'analisi approfondita dei sistemi di workflow attivi applicati per il processo di notifica di modifica mostra una riduzione significativa del tempo di esecuzione nei casi in cui viene utilizzato Windchill. Per contro, la parte del processo in esecuzione in SAP MDG-M indica un divario tra la riduzione del tempo di esecuzione del processo prevista ed effettiva. Per migliorare la situazione, molte attività promettenti sono state definite e avviate, o sono attualmente in corso di attuazione.

Figura 2: notifica di modifica per la modifica di parti in serie

Oltre ai vantaggi del workflow PLM, c'è un altro aspetto significativo riscontrabile prima e dopo l'adozione del PLM. Mentre prima del PLM venivano spesso utilizzate notifiche di modifica di grandi dimensioni contenenti una grande quantità di distinte base, disegni e altri documenti per il rilascio di nuovi prodotti, dopo l'adozione del PLM la situazione è cambiata. Ora si utilizzano notifiche di modifica di dimensioni contenute e il processo viene avviato al momento opportuno con conseguente riduzione dei tempi di esecuzione del processo e ottimizzazione della pianificazione.

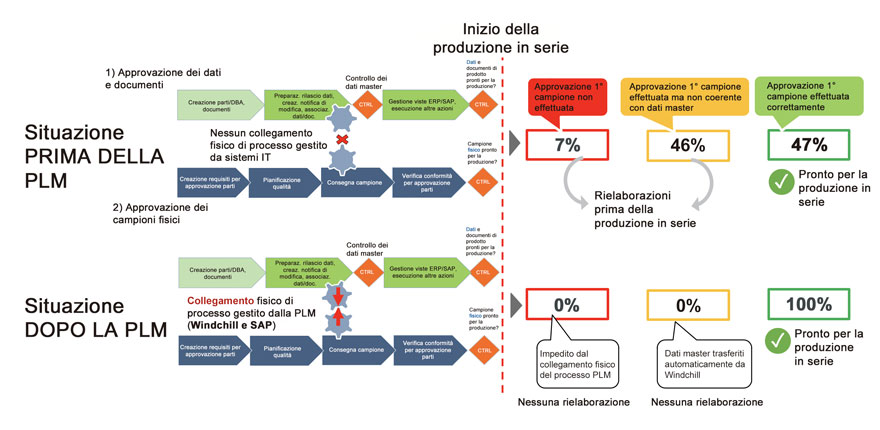

Processo per migliorare i tassi di successo al primo tentativo

Prima che le parti o i prodotti passino alla fase di produzione in serie, è necessario ottenere, tra le altre, due importanti approvazioni che devono essere coerenti tra loro:

- Approvazione dei documenti e dati di prodotto: questo processo viene gestito con il processo di notifica di modifica di progettazione al fine di garantire che tutti i dati e i documenti siano pronti per la produzione in serie. Il processo assicura inoltre che tutte le attività necessarie siano state svolte dai reparti di produzione, qualità, acquisti ecc.

- Approvazione dei primi campioni di parti/prodotti: sulla base dei documenti e dei dati di prodotto, vengono consegnati i primi campioni fisici di prodotti, ad esempio dal fornitore. Questo controllo è effettuato, in primo luogo, dai reparti di qualità, sviluppo, produzione e acquisti.

Dopo l'implementazione del PLM, entrambe le approvazioni vengono interamente controllate tramite PTC Windchill e SAP. Nel PLM è disponibile un collegamento fisico tra le due approvazione che non consente deviazioni all'inizio della produzione in serie.

Figura 3: qualità del processo di approvazione del campione fisico al primo tentativo migliorata dopo l'implementazione del PLM

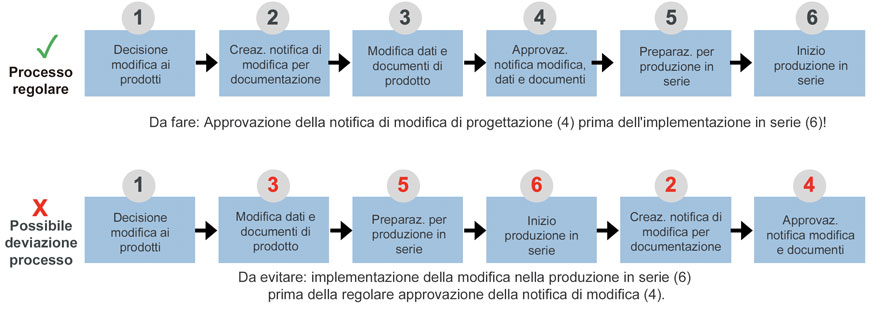

Miglioramento della documentazione di follow-up per la notifica di modifica

Un processo manuale per la documentazione delle notifiche di modifica consente, in genere, deviazioni non previste. Questo avveniva con la documentazione delle notifiche di modifica prima dell'implementazione del PLM. Questa situazione portava a rielaborazioni prima dell'avvio della produzione in serie con conseguente calo di efficienza.

Ora, presso il Gruppo Vaillant, questo processo è pienamente supportato dal sistema PLM. La percentuale di documentazione di follow-up per le notifiche di modifica nel 2018, quando il PLM non era ancora stato applicato a tale processo, è stata confrontata con il dato per il 2019, anno in cui tutte le notifiche di modifica sono state gestite tramite PLM (Windchill e SAP MDG-M). Sono state analizzate migliaia di notifiche e ordini di modifica di progettazione prima e dopo l'introduzione del PLM e l'immagine che ne risulta vale più di mille parole.

Con il PLM, la percentuale di documentazione di follow-up per la notifica di modifica si è ridotta approssimativamente dal 50% al 2% in 12 mesi. Questo dato evidenzia chiaramente la capacità del PLM di tenere i processi sotto controllo permettendo agli ingegneri di disporre di più tempo con valore aggiunto.

Figura 5: processo regolare per gestire la documentazione per la notifica di modifica e le possibili deviazioni

Miglioramento della qualità dei dati master

I dati master rappresentano risorse chiave in un'organizzazione e sono le entità che descrivono i prodotti e determinano i processi aziendali. Devono essere valutati, ad esempio, per misurare le prestazioni. Per ottenere dati master di alta qualità e garantire un'efficiente operatività aziendale, queste informazioni devono essere controllate tramite processi di governance.

Prima del PLM, presso il Gruppo Vaillant, i dati master dei prodotti venivano creati e gestiti dal reparto di ricerca e sviluppo in sistemi diversi: CAD 3D, sistema PDM, fogli di calcolo, sistemi per l'elaborazione di testo. Questa situazione determinava la duplicazione dei dati, le immissioni ripetute di dati, l'incompletezza dei dati e altre problematiche simili.

Da quando è stato implementato il PLM, le origini dati in cui vengono memorizzati i dati master sono connesse e i dati duplicati sono stati ridotti al minimo. Dopo l'introduzione del PLM, la percentuale di rielaborazione dovuta a problemi di qualità dei dati master sta diminuendo e le risorse hanno più tempo da dedicare ad attività innovative. Entro la fine del 2019, la percentuale di rielaborazione è diminuita del 16% rispetto al 2018. Poiché ci si perfeziona con la pratica, si prevede che la situazione continuerà a migliorare in futuro.

Lead time di progetto

Per lead time di progetto si intende il tempo di latenza che intercorre tra l'inizio e il completamento di un progetto.

La riduzione del lead time di progetto consente anche di ridurre il time-to-market aumentando il vantaggio competitivo di un'azienda. Ai fini dello sviluppo e della gestione di prodotto, il time-to-market rappresenta spesso un KPI chiave per misurare le prestazioni operative. La soluzione PLM appropriata può contribuire alla riduzione del time-to-market.

Il lead time di progetto è stato misurato prima e dopo l'introduzione del PLM. Sono stati selezionati i seguenti punti di misurazione:

- Data di inizio del progetto

- Data di "Design Freeze" del prodotto (sviluppato nell'ambito del progetto)

- Data di disponibilità del prodotto sul mercato

Allo scopo di misurare l'impatto del PLM sul lead time, è stato analizzato un numero molto elevato di progetti prima e dopo l'introduzione del PLM. Il lead time più significativo che può essere influenzato dal PLM è l'intervallo tra l'inizio del progetto e la disponibilità del prodotto sul mercato. I progetti gestiti con una soluzione PLM mostrano una riduzione media del lead time "Inizio progetto-Disponibilità sul mercato" di circa l'8% rispetto ai progetti completati prima dell'implementazione del PLM. Per il futuro, si prevede un'ulteriore riduzione del lead time grazie alla crescente esperienza nella gestione del ciclo di vita del prodotto.

Trasformazione digitale

Sebbene il Gruppo Vaillant stia ancora portando a termine il processo di adeguamento dell'infrastruttura digitale aziendale, ha già registrato i notevoli vantaggi nel processo di gestione delle modifiche che il PLM è in grado di assicurare. Per Vaillant, l'obiettivo a breve termine di migliorare l'efficienza rispetto al 2015 si è trasformato in una vera e propria storia di successo. Ma soprattutto, l'azienda si è impegnata a misurare e quantificare i risultati delle proprie iniziative finalizzate all'introduzione del PLM nell'organizzazione.

Questi nuovi criteri di misurazione e risultati, che dimostrano chiaramente il valore del PLM, preparano la strada al successivo buy-in da parte dei dirigenti del Gruppo Vaillant. Ciò significa che il loro caso aziendale di successo li ha convinti a proseguire con la Fase II e la Fase III del piano di trasformazione digitale (che include tecnologie quali l'IoT e la realtà aumentata).

Vaillant volge sicuramente lo sguardo al futuro nel momento in cui rafforza il proprio thread digitale con nuove tecnologie che incrementano ulteriormente il valore per il business.

Dr. Gamal Lashin, Strategy & Performance Manager, Vaillant Group