Vaillant Group, l'un des leaders du marché et de la technologie dans le domaine du chauffage, de la ventilation et de l'air conditionné (HVAC), a adopté une approche à long terme de sa transformation numérique. Son objectif : gérer le cycle de vie de ses produits avec Windchill, en le connectant à SAP à l'aide d'une interface multicouche. Les étapes majeures de sa feuille de route PLM, étalée sur huit ans, ont été franchies avec, notamment, la mise en place de toute une série de fonctionnalités couvrant la création et la gestion des articles, des nomenclatures et des documents produits dans Windchill ; la gestion des modifications et des versions de produits ; la gestion de la conformité et de la durabilité des produits ; le suivi de la maturité des produits ; l'enrichissement des vues SAP à l'aide de processus ; et la gestion du retrait progressif des produits à la fin de leur cycle de vie.

L'enjeu

Vaillant utilise plusieurs plateformes logicielles de conception et de productivité différentes comme celles de CAO (PTC Creo, AutoCAD, Mentor), de PLM (Windchill) et d'ERP (SAP). Initialement, l'interface Windchill vers SAP n'existait pas. Les tâches de gestion des processus et des données étaient traitées manuellement via une combinaison de feuilles de calcul et d'e‑mails. L'état de maturité et d'approbation des nomenclatures de produits, des modèles CAO 3D, des dessins CAO 2D, des spécifications techniques et autres documents faisait l'objet d'un suivi manuel nécessitant un effort important. La recherche manuelle de documents et d'informations dans les documents était difficile et inefficace. Les avis de modification étaient gérés dans Excel, et les données des avis de modification devaient être de nouveau transférées vers l’ERP par saisie manuelle.

En l'absence de liens physiques contrôlés par le système entre l'officialisation des données produit, le premier prototype physique et le processus nécessaire, la gestion manuelle nécessitait d'importants efforts.

Cette approche comportait de nombreux inconvénients : contrôle d'accès inadéquat, manque de fonctionnalités d'ingénierie simultanée, efforts importants pour gérer les feuilles de calcul, manque de traçabilité et de gestion des versions, manque de transparence, manque de suivi des statuts, longs temps d'attente pour venir à bout des étapes du processus, et processus manuel de saisie des données insatisfaisant et source d'erreurs. Résultats : les délais de mise sur le marché étaient plus longs et le taux de reprises plus élevé.

Une analyse et une évaluation approfondies de la problématique ont d’ailleurs permis à un consultant indépendant (Ernst & Young) de tirer les mêmes conclusions. Ce constat a favorisé la naissance d’un projet de transformation numérique portant sur la gestion du cycle de vie des produits, échelonné sur dix ans et comprenant trois phases de livraison.

La solution

Phase I

Cette phase, qui s'est étalée de 2015 à 2017, a d'abord porté sur les éléments de base du PLM tels que la création des articles et des nomenclatures contrôlée par le processus, le concept et le projet pilote relatif à la gestion des versions et des modifications techniques ainsi qu'au processus d'officialisation du premier prototype physique, la gestion des documents relatifs aux produits, le concept de statut de maturité des produits depuis leur concept jusqu'à leur fin de vie, le transfert automatique des données produit de Windchill vers SAP, l'enrichissement des vues SAP contrôlé par le processus, ainsi que les autres activités liées à la création des produits une fois la conception « figée » (conception définitive).

Phase II

Dans la deuxième phase, prévue de 2018 à 2021 selon la feuille de route, des fonctionnalités PLM avancées sont ajoutées à la feuille de route PLM, principalement pour gérer l'ensemble du processus de collecte, de consolidation, d'approbation et de test des exigences produit, pour gérer et suivre la conformité/la durabilité des produits, pour gérer les coûts des produits pendant le développement et pour gérer également le retrait progressif des produits. L'utilisation productive à l'échelle mondiale de la gestion des modifications techniques et des versions, et du processus d'officialisation des premiers prototypes physiques, fait également partie de cette phase. En outre, l'utilisation de l'ingénierie des systèmes basée sur un modèle est ébauchée.

Phase III

Dans la phase finale, censée durer de 2022 à 2024, après la livraison des fonctionnalités PLM de base et avancées, Vaillant prévoit de boucler la boucle d'information entre les phases du cycle de vie du produit en appliquant des technologies de transformation numérique. Le Groupe projette par exemple d’utiliser les informations des produits connectés transmises par les capteurs IoT (Internet des objets) pour prédire les pannes et optimiser les produits nouveaux et existants, grâce aux remontées – jusqu'à la conception – des informations collectées sur les produits en clientèle. Il prévoit également de fournir aux services de maintenance des directives en réalité augmentée (AR) pour améliorer la prestation de service, de créer et d'appliquer des jumeaux numériques pour différents cas d'utilisation, etc. Tous ces cas d'utilisation doivent être décrits et évalués avec les utilisateurs et les parties prenantes concernés afin de garantir la valeur ajoutée.

Résultat

AMT avant PLM

Chez Vaillant, avant l’implémentation d’une solution PLM, la gestion des avis de modification soulevait de nombreux problèmes de processus et de rendement. L'entreprise était confrontée à une multitude de problématiques majeures : des délais de mise en place élevés (impliquant la collecte manuelle des données sur les modifications), des statuts de modification non transparents, de longs temps d'exécution des processus, un suivi manuel fastidieux des actions nécessaires à l'implémentation des avis de modification, et une dépendance vis-à-vis du téléphone et du courrier électronique.

AMT après PLM

Lorsque les fonctionnalités PLM de Windchill hautement configurables, prêtes à l’emploi et interfacées avec SAP/MDG-M sont appliquées à ce processus, une solution globale de gestion des modifications est mise en place. Elle offre immédiatement les avantages suivants :

- La génération automatique de listes répertoriant les articles, les produits et les documents interdépendants, etc.

- Des fonctions critiques telles que des règles prédéfinies sont générées automatiquement.

- Le transfert automatique des données produit modifiées, y compris la nomenclature de fabrication, vers le système ERP SAP (via l'intégration des systèmes d'entreprise, ESI)

- Processus d'approbation améliorés et efficaces contrôlés par le flux de travail.

- La fourniture de fonctionnalités de processus par Windchill et SAP MDG-M

- Le suivi automatique et transparent du statut des modifications à travers les différents systèmes

- Et d’autres encore....

Améliorations de la gestion du flux de travail

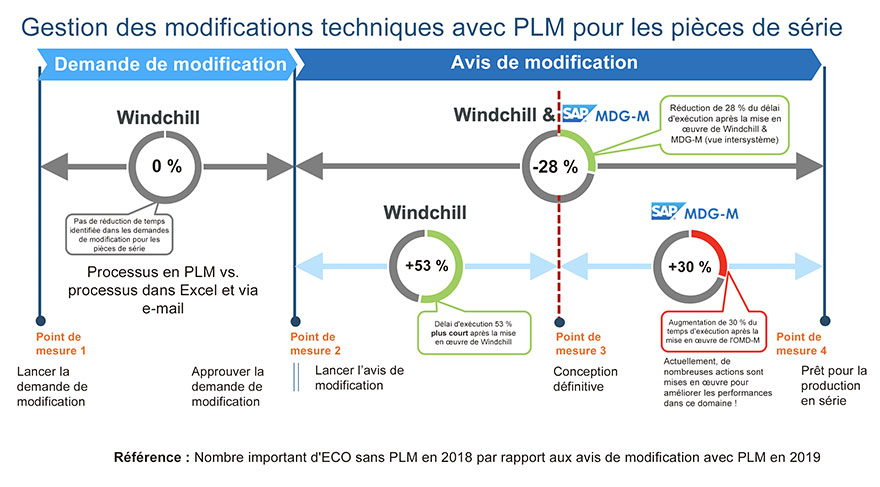

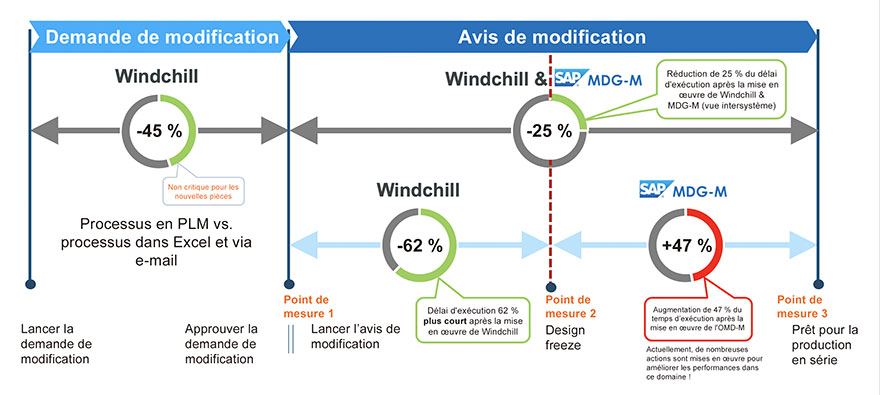

Vaillant a défini trois points de mesure des avis de modification dans le processus, avant et après l'implémentation du PLM. Les voici :

La date de création des avis de modification dans Windchill avec intégration dans SAP par rapport au processus manuel dans Excel (avant le PLM) La date de conception définitive dans Windchill par rapport au processus manuel dans Excel (avant le PLM) Les dates d'effectivité des avis de modification avant et après le PLM, ce qui signifie que les articles/produits sont prêts pour la production en série

En ce qui concerne le processus des demandes de modification, qui a un rôle important dans la modification de pièces en série (et non dans le lancement de nouveaux produits), les trois points concrets de mesure des demandes de modification dans le processus, avant et après l'implémentation du PLM, sont les suivants :

- La date de création des demandes de modification dans Windchill par rapport au processus manuel dans Excel (avant le PLM)

- La date d’approbation des demandes de modification dans Windchill par rapport au processus manuel dans Excel (avant PLM)

La mesure clé est ici la réduction du temps d’implémentation d'une modification, due aux avantages du PLM. De janvier à décembre 2018, Vaillant Group a mesuré le temps moyen nécessaire pour traiter les modifications techniques dont la date de début de validité était comprise dans cette fenêtre de temps. Lorsque, après l'implémentation du PLM, cette même mesure a été testée pour le processus des avis de modification de janvier 2019 à décembre 2019, la réduction moyenne du temps d'exécution du processus était d'environ 25 % à la fin de 2019. Cette mesure inclut à la fois Windchill et SAP MDG-M.

Les mesures de durée d'exécution effectuées ont été cumulées afin d'obtenir des résultats réalistes et fidèles. Cela signifie que la moyenne arithmétique de la durée d'exécution du processus a été calculée pour tous les avis de modification (ECN) au cours du premier trimestre 2018 (sans le PLM) et comparée à tous les avis de modification au cours du premier trimestre 2019 (avec le PLM). L'étape de mesure suivante a pris en compte tous les avis de modification du premier et du deuxième trimestre 2018 (sans le PLM) par rapport à tous les avis de modification du premier et du deuxième trimestre 2019 (avec le PLM), et ainsi de suite.

Figure 1 : Avis de modification pour l'introduction de nouveaux produits (Officialisation/lancement de nouveaux articles)

Une analyse approfondie des systèmes des processus actifs appliqués au processus des avis de modification (ECN) révèle une réduction significative du temps d'exécution avec Windchill. D'autre part, la partie du processus fonctionnant dans SAP MDG-M indique un écart entre la réduction de la durée d'exécution du processus prévue et réelle. De nombreuses activités prometteuses ont été définies ; soit elles ont été lancées soit elles sont en cours d'implémentation pour améliorer la situation.

Figure 2 : Avis de modification pour la modification des articles de série

Outre les avantages du processus PLM, un autre élément important est ressorti de la comparaison avant/après l'implémentation du PLM. Alors qu’avant le système PLM des avis de modification de grande ampleur contenant beaucoup de nomenclatures, de dessins et d’autres documents ont souvent été utilisés pour officialiser de nouveaux produits, la situation a changé avec le PLM. Les personnes utilisent maintenant des avis de modification plus restreints et commencent le processus au bon moment, ce qui permet de réduire les délais d'exécution et d'améliorer la planification.

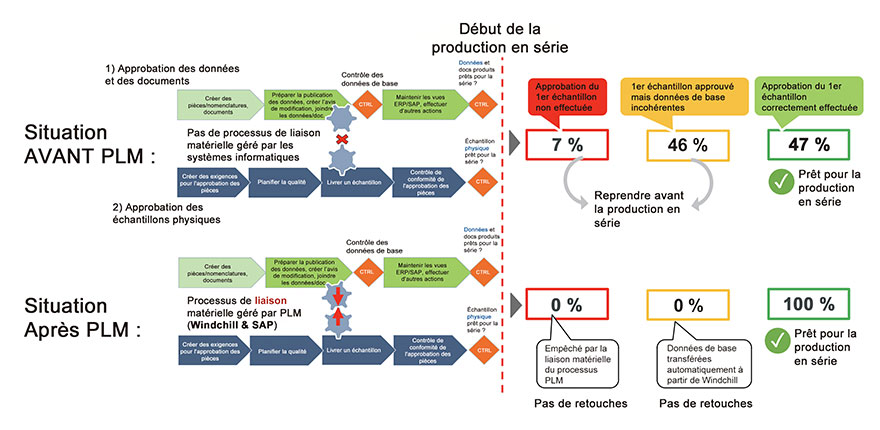

Processus pour améliorer le rendement de première passe

Avant que les articles ou les produits ne passent à la production en série, il faut obtenir deux approbations importantes, en plus des autres, et les aligner l'une sur l'autre :

- L'approbation des données produit et des documents : ce processus est géré avec le processus des avis de modification qui garantit que toutes les données et tous les documents sont prêts pour la production en série. Le processus garantit également que toutes les tâches nécessaires ont été effectuées par la Production, la Qualité, les Achats, etc.

- L'approbation des premiers prototypes d'articles/de produits : Sur la base des données et des documents relatifs aux produits, les premiers prototypes physiques de produits sont livrés, par exemple par le fournisseur. Ce contrôle est effectué, surtout, par la Qualité, le Développement, la Production et les Achats.

Après l'implémentation du PLM, ces deux approbations sont entièrement contrôlées par PTC Windchill et SAP. Il existe un lien étroit entre les deux homologations dans le cadre du PLM, qui ne permet aucune déviation au début de la production en série.

Figure 3 : Amélioration de la qualité du processus d'approbation du prototype physique de première passe après l'implémentation du PLM

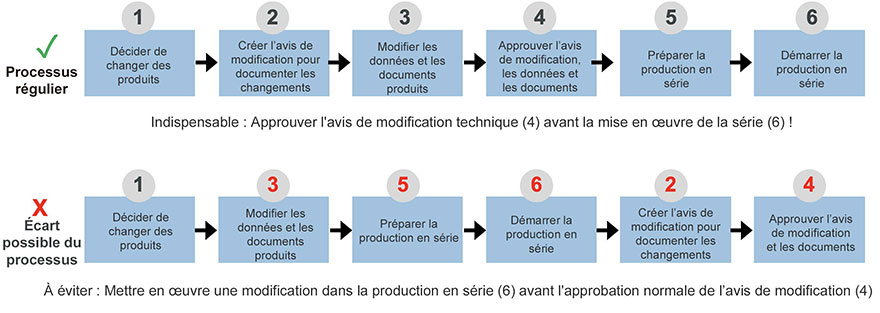

Améliorer la documentation de suivi des avis de modification

Généralement, le processus manuel de documentation des avis de modification (ECN) autorise des déviations non intentionnelles. C'était le cas avec la documentation des avis de modification avant le PLM. Cette situation conduit à des reprises avant de démarrer la production en série, ce qui entraîne une baisse des performances.

Maintenant, ce processus est entièrement pris en charge par le PLM au sein du groupe Vaillant. La part de la documentation de suivi des avis de modification en 2018, où le PLM n'était pas encore appliqué pour le processus des avis de modification, a été comparée à celle de 2019 où tous les avis de modification sont traités par la solution PLM (Windchill et SAP MDG-M). Des milliers d'avis de modification et d'ordres de modification ont été étudiés avant et après le PLM, et la figure parle d'elle-même.

Avec le PLM, la part de la documentation de suivi des avis de modification est passée d'environ 50 % à 2 % en 12 mois. C'est un message clair sur la capacité du PLM à maîtriser les processus et à permettre à vos ingénieurs de disposer de plus de temps à valeur ajoutée.

Figure 5 : Processus habituel pour gérer la documentation des avis de modification et les déviations possibles

Améliorer la qualité des données maître

Les données maître sont des actifs de données clés au sein d'une entreprise ; ce sont les entités qui décrivent les produits et pilotent les processus métier. Elles doivent être évaluées, par exemple, pour mesurer les performances. Afin d'obtenir des données maître de grande qualité pour assurer le bon fonctionnement de l'entreprise, elles doivent être contrôlées par des processus de gouvernance.

Chez Vaillant Group, avant le PLM, les données maître des produits étaient créées et mises à jour par le département R&D dans différents systèmes : le système de CAO 3D, le système PDM, les tableurs, les systèmes de traitement de texte, etc.

Après le PLM, les sources de données, où les données maître sont conservées, sont connectées et les données dupliquées réduites au minimum. La part des reprises dues à des problèmes de qualité des données maître diminue après le PLM et les ressources disponibles peuvent se concentrer sur des tâches innovantes. Fin 2019, Vaillant Group enregistrait une réduction des reprises de 16 % par rapport à 2018. Au fur et à mesure que la pratique sera mieux maîtrisée, le Groupe s'attend à une amélioration continue de la situation.

Délai de réalisation des projets

Le délai de réalisation d'un projet est le temps qui s'écoule entre le début et la fin d'un projet.

Réduire ce délai permet également de réduire le délai de mise sur le marché, ce qui s'avère un atout compétitive pour l'entreprise. En termes de développement et de gestion des produits, le délai de mise sur le marché est souvent un KPI essentiel pour mesurer les performances d'un travail. Or, une bonne solution PLM contribue à réduire les délais de mise sur le marché.

Le délai de réalisation du projet a été mesuré avant et après le PLM. Les points de mesure suivants ont été pris en compte :

- La date de début du projet

- La date de conception définitive du produit (élaborée dans le cadre du projet)

- La date de disponibilité du produit sur le marché.

Un grand nombre de projets ont été analysés, avant et après le PLM, pour mesurer l'effet du PLM sur le délai d’exécution. Là où le PLM est le plus efficace en termes de délai d'exécution, c'est entre le début du projet et la disponibilité sur le marché. La comparaison des projets réalisés avant et après l'implémentation du PLM montre en effet une réduction moyenne de cet intervalle de temps d'environ 8 %. Par la suite, avec l'expérience du PLM, ce résultat devrait encore s'améliorer.

Transformation numérique

Si Vaillant Group est toujours en train de mettre de l’ordre dans sa maison numérique, il a déjà parcouru un long chemin en tirant parti des avantages du processus de gestion des modifications techniques inhérent à la gestion du cycle de vie des produits (PLM). L'objectif à court terme qui, depuis 2015, visait à améliorer l'efficacité a été une véritable réussite pour Vaillant. Mieux encore, Vaillant Group a pris le temps de mesurer et de quantifier le fruit de ses efforts pour intégrer la gestion du cycle de vie des produits (PLM) dans son organisation.

Grâce à ces nouveaux paramètres et résultats, qui illustrent clairement la valeur du PLM, les conditions sont réunies pour que les dirigeants de Vaillant s'engagent davantage. En d’autres termes, ils disposent d'une justification probante pour poursuivre la transformation numérique, notamment les phases II et III qui portent sir l’adoption et l’implémentation de technologies comme l’IoT et l'AR.

En renforçant la continuité numérique avec de nouvelles technologies, Vaillant se tourne assurément vers l'avenir. Son objectif : faire profiter l'entreprise d'un retour sur investissement encore plus important.

Dr. Gamal Lashin, directeur Performances et Stratégie, Vaillant Group