Vaillant Group は、暖房、換気、空調 (HVAC) の市場とテクノロジーをリードするグローバル企業です。同社は、Windchill をマルチレイヤーインターフェースで SAP と接続することにより、製品ライフサイクル管理のためのデジタルトランスフォーメーションに対して長期的なアプローチをとりました。その 8 年間に及ぶ PLM ロードマップにおいて、同社は主要なマイルストーンを達成してきました。これには Windchill での部品、BOM、ドキュメントの作成と管理、製品リリースと変更管理への対応、製品のコンプライアンスと持続性の管理、製品の成熟度の追跡、ワークフローを介した SAP ビューの高度化、ライフサイクル終了時の製品の段階的な廃止など、さまざまな項目が含まれます。

課題

Vaillant Group では、CAD (PTC Creo、AutoCAD、Mentor)、PLM (Windchill)、ERP (SAP) など、複数の設計および生産性ソフトウェアプラットフォームを使用しています。当初、Windchill と SAP をつなぐインタフェースは存在していませんでした。プロセスおよびデータ管理のタスクは、Excel と電子メールを組み合わせて手作業で処理されていました。製品 BOM、3D CAD モデル、2D CAD 図面、技術仕様などのドキュメントの成熟度と承認ステータスは手動で追跡され、そのために多くの労力が費やされていました。また、ドキュメントとドキュメント内の情報を手動で検索するのは難しく、非効率な作業でした。ECN (変更通知)は Excel で管理されており、ECN データはやはり手動入力で ERP に移行する必要がありました。

製品データのリリース、その最初の物理サンプル、必要なワークフローの間に、システムで管理されているハードリンクが存在せず、手作業での管理に多くの労力が必要でした。

このアプローチには、多数の欠点がありました。たとえば、不十分なアクセス制御、協調設計機能の欠如、Excel の処理にかかる多くの労力、トレーサビリティとバージョン管理の欠如、透明性とステータストラッキングの欠如、プロセスステップ終了までの長い待ち時間、エラーの発生しやすい手作業でのデータ入力プロセスなどです。その結果、市場投入までの期間が長くなり、大量の手戻りが発生しました。

このような問題が独立系コンサルタント企業 (Ernst & Young) によって確認されたのは、徹底した分析および評価プロセスの実施後でした。結果的に、製品ライフサイクル管理のデジタルトランスフォーメーションプロジェクトに着手することになりましたが、これは 10 年にわたって段階的に実施され、3 つのフェーズで成果物を生み出すものでした。

ソリューション

第 1 段階

2015 ~ 2017 年の第 1 フェーズでは、ワークフローで管理された部品と部品表 (BOM) の作成、リリースとエンジニアリング変更管理のためのコンセプトおよびパイロットならびに最初の物理サンプルリリースプロセス、製品ドキュメントの管理、「ゆりかごから墓場まで」の製品成熟度ステータスのコンセプト、Windchill から SAP への製品データの自動転送、ワークフローで管理される SAP ビューの強化、仕様凍結後のその他の製品作成関連作業といった PLM のコア要素に焦点を当てていました。

第 2 段階

2018 ~ 2021 年(予定)の第 2 フェーズでは、高度な PLM 機能が PLM ロードマップに追加されます。その主な目的は、製品要件の収集、統合、承認、テストのためのプロセス全体の管理、製品コンプライアンスと持続性の管理および追跡、開発中の製品コストの管理、製品の段階的廃止の管理です。また、リリースおよびエンジニアリング変更管理ならびに最初の物理サンプルリリースプロセスの世界規模での生産的な活用もこのフェーズの一部です。さらに、モデルベースのシステムエンジニアリングの使用も計画されています。

第 3 段階

PLM の基本機能と高度な機能を追加した後の 2022 年~ 2024 年(予定)の最終フェーズでデジタルトランスフォーメーションテクノロジーを取り入れ、製品ライフサイクルの各段階の情報ループを閉じることを計画しています。たとえば、IoT(モノのインターネット)センサーから取得したコネクティッド・プロダクツ情報を利用して故障を予測したり、現場から得た製品情報を設計に回して新製品や既存の製品を最適化したりする予定です。また、サービス提供の改善のためにサービス部門に AR(拡張現実)による作業指示を提供し、さまざまなユースケースのデジタルツインを作成および適用する予定です。これらのユースケースはすべて、付加価値を保証するために、該当するユーザーおよび関係者とともに記述および評価する必要があります。

成果

PLM 導入前の ECN

PLM ソリューションを導入する前の Vaillant Group の ECN 管理には、プロセスの問題や非効率な面が数多く見られました。同社は多数の大きな課題に直面していました。たとえば、セットアップ時間が長く(変更の手動データ収集が必要)、変更ステータスは分かりづらいものでした。また、プロセスの実行時間も長く、ECN の実現に必要なアクションを手作業で追跡するため時間がかかり、電話や電子メールに依存していました。

PLM 導入後の ECN

Windchill には、SAP/MDG-M とのマルチレイヤーインタフェースによる、詳細な設定が可能な PLM 機能が備わっています。特別な設定不要で使用できるこれらの PLM 機能をこのプロセスに適用することにより、総合的な変更管理ソリューションが実現し、直ちに以下のメリットがもたらされました。

- 相互依存する部品、製品、文書などのリストの自動生成

- 定義済みのルールなどの重要な機能が自動的に生成される

- 製造 BOM を含む、変更された製品データの SAP ERP への(エンタープライズシステム統合 (ESI) を通じた)自動転送

- ワークフローが制御する承認プロセスが進化し、その効率も向上する

- Windchill と SAP MDG-M が提供するワークフロー機能

- システム間のステータス変更を自動的かつ透過的に追跡

- その他

ワークフロー管理の改善

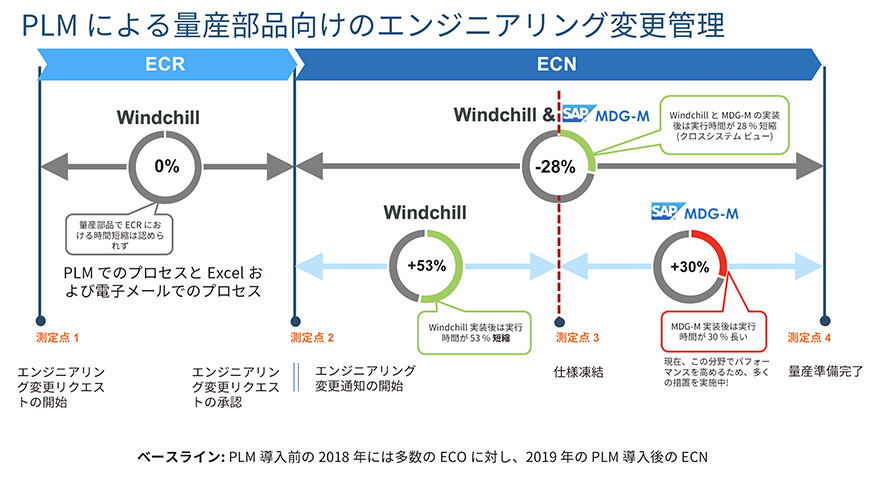

Vaillant Group は、PLM の導入前と導入後のプロセスに以下の 3 つの具体的な ECN 測定ポイントを設定しました。

SAP と統合された Windchill での ECN の作成日と Excel による手動プロセス(PLM の導入前)での ECN の作成日 Windchill での仕様凍結日と Excel による手動プロセス(PLM の導入前)での仕様凍結日 部品/製品の量産準備ができていることを意味する、PLM 導入前後のエンジニアリング変更 (ECN) の有効日

NPI (新製品導入)の場合ではなく、量産で使用する部品を変更する場合に重要となるエンジニアリング変更要求プロセス (ECR) については、PLM の導入前と導入後のプロセスに以下の具体的な ECR 測定ポイントを設定しました。

- Windchill での ECR の作成日と Excel による手動プロセス(PLM の導入前)での ECR の作成日

- Windchill での ECR 承認日と Excel による手動プロセス(PLM の導入前)での ECR 承認日

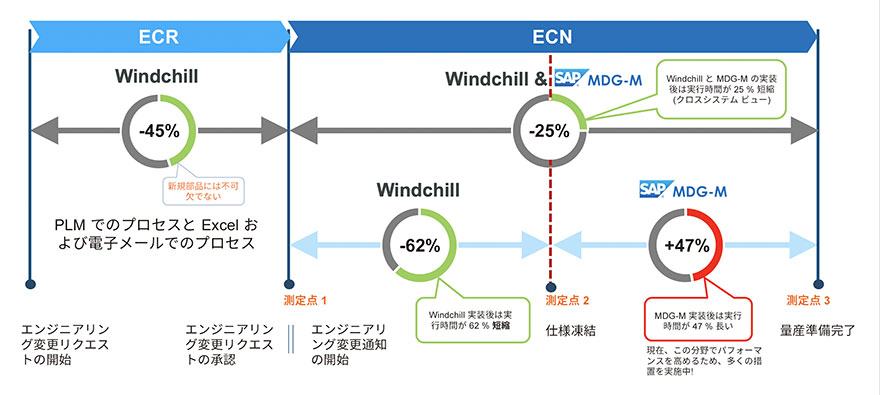

ここでの重要な評価基準は、PLM の効果によって設計変更実施の処理時間がどれだけ短縮されたかです。2018 年 1 月から 2018 年 12 月まで、Vaillant Group はこの期間内に有効となる設計変更を処理するための平均時間を測定しました。2019 年 1 月から 2019 年 12 月まで、PLM を導入した後で同じ評価基準をテストしたところ、平均処理時間の短縮は 2019 年末までに最大で 25% でした。測定には Windchill と SAP MDG-M が含まれています。

この実行時間の測定は、現実的な実際の結果を得るために累積されたものです。つまり、2018 年第 1 四半期(PLM 導入前)のすべての ECN についてプロセス実行時間の算術平均が計算され、2019 年第 1 四半期(PLM 導入後)のすべての ECN と比較されました。以下の測定ステップでは、2018 年の第 1 四半期と第 2 四半期(PLM 導入前)のすべての ECN を考慮し、2019 年の第 1 四半期と第 2 四半期(PLM 導入後)のすべての ECN と比較しています。

図 1: NPI のための ECN(新しい部品のリリース/立ち上げ)

ECN プロセスに適用されたアクティブなワークフローシステムを詳しく見てみると、Windchill が適用されている場合に実行時間が大幅に削減されていることが分かります。一方、SAP MDG-M で実行されるプロセス部分は、期待されるプロセス実行時間の削減と実際のプロセス実行時間の削減との間のギャップを示しています。状況を改善するため、多くの有望な作業が定められ、既に開始されているか現在実施中です。

図 2: 量産部品の変更のための ECN

PLM の導入前と導入後で気付く重要な違いは、PLM ワークフローのメリットだけではありません。PLM の導入前には、新製品のリリースにおいて、BOM、図面、その他の文書が大量に含まれる大きな ECN が頻繁に使用されていましたが、PLM の導入後は状況が一変しました。より小さな ECN を使用して、プロセス実行時間を短縮し、より良い計画につながる適切なタイミングでプロセスを開始しています。

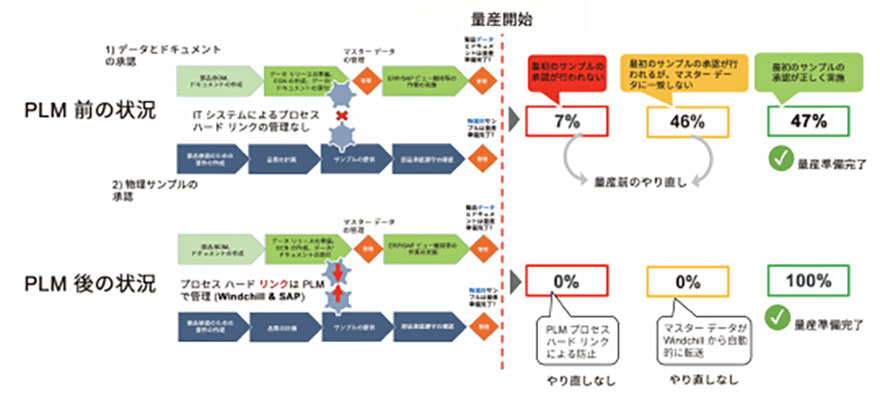

直行率を改善するためのプロセス

部品または製品が量産に移される前に、数ある中でも次の 2 つの重要な承認を行い、それらを互いに連携させる必要があります。

- 製品データとドキュメントの承認: このプロセスは ECN プロセス(設計変更通知)で管理されており、すべてのデータとドキュメントで量産準備ができていることを保証します。またこのプロセスは、生産、品質、購買部門などにより必要なすべての作業が実行されていることも保証します。

- 部品/製品の最初のサンプルの承認: 製品ドキュメントとデータに基づき、最初の物理的な製品サンプルがサプライヤーなどにより提供されます。この管理は、とりわけ品質、開発、生産、購買部門によって実行されます。

PLM の導入後は、どちらの承認も完全に Windchill と SAP で管理されています。PLM 内に両方の承認の間のハードリンクがあり、量産前に逸脱が発生することはありません。

図 3: PLM 導入後に改善された物理サンプルの初回承認のプロセス品質

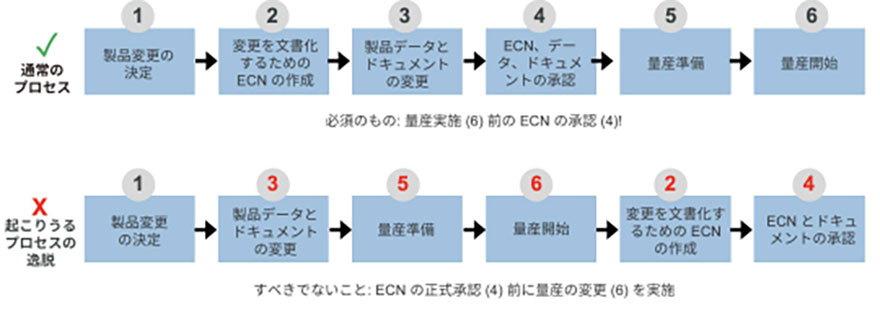

ECN のフォローアップドキュメントの改善

一般に、設計変更通知 (ECN) のドキュメントを手作業で処理することで、望ましくない逸脱が生じます。これは PLM 導入前の ECN ドキュメントにも当てはまりました。この状況では量産前の手戻りが発生し、効率が低下します。

現在、Vaillant Group では、このプロセスは PLM により完全にサポートされています。PLM が ECN プロセスにまだ適用されていなかった 2018 年の ECN フォローアップドキュメントの割合が、すべての ECN が PLM(Windchill と SAP MDG-M)で実行されるようになった 2019 年と比較されました。PLM 導入前後の数千の ECN と ECO が調査されましたが、結果は図を見れば一目瞭然です。

PLM 導入後、ECN フォローアップ ドキュメントの割合は、12 カ月間で約 50% から 2% に削減されました。これは、プロセスを適切に管理し、設計者がより付加価値の高い時間を得ることができるようにするという、PLM の能力に対する明確なメッセージです。

図 5: ECN ドキュメントの通常の管理プロセスと発生しうる逸脱

マスターデータ品質の向上

マスターデータは組織内の重要なデータアセットであり、製品を記述しビジネスプロセスを推進するものです。たとえば、パフォーマンスを測定するためにマスターデータを評価する必要があります。円滑な事業運営を確保するために、高精度のマスターデータを実現するには、ガバナンスプロセスによる管理が必要です。

PLM 導入の前、Vaillant Group の製品のマスターデータは、研究開発部門によって、3D CAD システム、PDM システム、Excel、テキスト処理システムなど、さまざまなシステム内に作成され管理されていました。そしてこれが重複するデータ、複数のデータ入力、不完全なデータにつながり、この手戻りにより追加作業が発生していました。

PLM 導入後、マスターデータが維持される複数のデータソースが接続され、重複するデータが最小化されました。PLM 導入後はマスターデータの精度問題によって生じる手戻りが削減され、空いたリソースを革新的な作業に充てることができるようになりました。2019 年末までに、手戻りの量が 2018 年に比べて 16% 削減されています。慣れるに従って、状況は今後も継続的に改善されることが期待されます。

プロジェクトのリードタイム

プロジェクトのリードタイムとは、プロジェクトの開始から完了までの間の待ち時間のことです。

プロジェクトのリードタイムを削減することで、市場投入までの期間が短縮され、会社の競争上の優位性も高まります。製品開発と製品管理にとって、市場投入までの期間は、多くの場合、作業のパフォーマンスを測定するための重要な KPI です。適切な PLM ソリューションは、市場投入までの期間を短縮するのに役立ちます。

プロジェクトのリードタイムが PLM 導入前後で測定されました。以下の測定ポイントを選定しました。

- プロジェクト開始日

- 製品仕様凍結日(プロジェクト内で開発)

- 製品が市場で入手可能になる日

PLM 導入前後の膨大な数のプロジェクトが分析され、PLM がリードタイムにもたらす影響が測定されました。PLM によって最も大きな影響を受けうるリードタイムは、「開始」と「市場入手可能」の間です。PLM で実行されたプロジェクトは、「開始から市場入手可能となるまで」のリードタイムが、PLM 導入前に実行されたプロジェクトと比べて、平均で約 8% 短縮されています。今後 PLM の経験が増えるにつれて、リードタイムのさらなる短縮が期待されます。

デジタル トランスフォーメーション

Vaillant Group はまだデジタル化プロセスの途上にありますが、PLM の本質的なメリットである設計変更管理プロセスのメリットを取り込むことにより、既に大きな進展を見せています。2015 年から始まった効率向上を実現するという同社の短期目標は、大成功を収めました。さらに重要な点は、組織に製品ライフサイクル管理を導入する取り組みの結果を測定して数値で表す手間を惜しまなかったことです。

これらの新しい指標と結果(PLM の価値を明確に示すもの)を手に入れたことで、Vaillant Group の経営幹部からの同意を取り付けるという次のレベルに進む準備ができました。つまり、デジタルトランスフォーメーションをフェーズ 2 およびフェーズ 3(IoT や AR などのテクノロジーを含む)へと進めるための格好のビジネスケースを得られたということです。

Vaillant Groupはしっかりと未来を見据え、ビジネスにさらなる価値をもたらす新たなテクノロジーを活用し、デジタルスレッドを強化しています。

Gamal Lashin 博士、ストラテジー & パフォーマンス担当マネージャー、Vaillant Group