課題

オーストリアのフィルスを拠点とする Metalltechnik Vils 社は、100 年以上の歴史を持つ同族事業の一角を成す企業です。同社は、Bosch、Georg Fischer、Trumpf、Swarowski、AGCO、Kuka など、世界有数の企業の部品を加工しています。

しかし、他社と同様、同社のチームも、低コストの工場からの圧力が強まる中での競争を余儀なくされています。Metalltechnik Vils 社がこうした状況にどのように立ち向かっているかは、同社の作業現場で見かけるある社名を見るとわかります。それは、PTC のお客様である DMG MORI 社です。

解決策

DMG MORI 社は、加工機、ターニング センター、旋盤、超音波、レーザー装置の世界的製造メーカーである DMG MORI SEIKI AKTIENGESELLSCHAFT のブランドです。ドイツの DMG MORI SEIKI グループには、DECKEL MAHO、GILDEMEISTER、GRAZIANO、SAUER、FAMOT などの企業が含まれています。

Metalltechnik Vils 社は最近、DMG MORI の DMC 80 U duoBLOCK® という複雑な部品用の 5 軸ミリング センターを購入しました。「duoBLOCK® は最高の製品です。生産量を最大限に高めることができます。それだけでなく、注文の変更に 1 日ですばやく柔軟に対応できます。これまでは 1 ~ 2 週間かかっていました」と、同社のコマーシャル ディレクター、クリストフ・アルガイエル (Christoph Allgaier) 氏は述べています。

創造性

最新世代の DMC 80 duoBLOCK® には、水平方向の長いパス、より大きなテーブル積載重量、大容量ツール チェンジャなどの新機能が装備されています。また、高速・省スペース パレット チェンジャと広い作業エリアを備えており、複数の大型クランプ装置のセットアップや大型部品の加工が可能です。

DMG MORI の品質、精度、市場投入期間を実現するには、適切な設計ツールが必要でした。DECKEL MAHO 社の研究開発責任者を務めるハンス・グロンバッハ (Hans Gronbach) 博士によると、それには PTC Creo が必要でした。

「弊社は業界初の 5 軸加工機を開発した会社であり、現在では最高の加工精度を備えた最新の加工機器を提供しています。弊社が現在実現しているイノベーションのペースは、PTC Creo および PTC Windchill なしでは達成できませんでした」

生産性

機械加工の世界では、生産性は精度の信頼性という観点で評価されます。つまり、マシニング センターは常に数ミクロン以内の精度で部品を加工する必要があります。ほとんどの場合、精度の信頼性は装置の厳密性または剛性に基づいています。

機械加工の世界では、生産性は精度の信頼性という観点で評価されます。つまり、マシニング センターは常に数ミクロン以内の精度で部品を加工する必要があります。ほとんどの場合、精度の信頼性は装置の厳密性または剛性に基づいています。

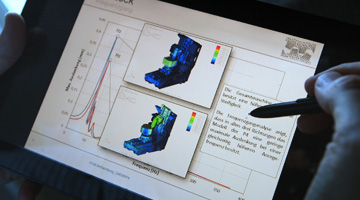

最新の duoBLOCK® の設計は、PTC Creo Simulate により、動質量と静止質量の面で最適化されています。「動質量 (可動部品の質量) を 50 % 減らし、静止質量を増やしました。これにより、安定性と長期的な精度が向上し、全体的なエネルギー使用量を抑えることができました」と、設計チームの責任者であるローランド・ケッヘル (Roland Köchl) 氏は述べています。

PTC Creo では 3D バーチャル プロトタイピングを活用できるため、ケッヘル氏のような設計者とそのチームは、最初の部品を物理的に作成する前、詳細設計プロセスの早期段階で、duoBLOCK® のさまざまな構造特性を検証することができます。

その結果、このチームでは、duoBLOCK® 設計プロセスの早期に設計を確認および検証し、物理的なプロトタイプの数を抑え、優れた装置を生産することができました。

チームワーク

新しい装置の開発には複数の設計者が携わり、装置全体のさまざまな部品を担当しています。通常、各装置は自動ツール チェンジャやミリング ヘッドなど 8 つの主要サブアセンブリで構成されています。

新しい装置の開発には複数の設計者が携わり、装置全体のさまざまな部品を担当しています。通常、各装置は自動ツール チェンジャやミリング ヘッドなど 8 つの主要サブアセンブリで構成されています。

PTC Creo とトップダウン設計を利用することで、各設計者は 3D でサブアセンブリを同時に変更し、変更内容をロードして毎日の進行状況を評価し、問題をすぐに特定して解決できます。

「PTC Creo とその検証機能を利用すると、固定部品と可動部品が衝突や接触を起こさないことを確認できます。このため、物理的なプロトタイプの数を減らすことができます。また、PTC Windchill ではチームが確実に最新の設計で作業することができ、すべての変更を追跡できます」とケッヘル氏は述べています。

PTC Creo を利用することで、エンジニアリング チームは 2D 製図を作成する必要がなくなりました。「2D 製図は必要ありません。3D モデルの方がずっと理解しやすく、正確で、製造に直接使用できます。非常に効率がよいのです」と、DECKEL MAHO 社の製造部門責任者であるラインハルト・ムッシュ (Reinhard Musch) 氏は述べています。

柔軟性

duoBLOCK® の最新世代の自動ツール チェンジャは、複数のホイール設計に基づき、最大で 400 の加工機械を保持し、わずか 1 秒でツールを交換できます。コンマ何秒かで 400 ものツールを交換するチェンジャはこれまで実現できませんでした。研究開発にかかる時間と費用が法外なものであったからです。

duoBLOCK® の最新世代の自動ツール チェンジャは、複数のホイール設計に基づき、最大で 400 の加工機械を保持し、わずか 1 秒でツールを交換できます。コンマ何秒かで 400 ものツールを交換するチェンジャはこれまで実現できませんでした。研究開発にかかる時間と費用が法外なものであったからです。

結果

従来の 2D ベースのアプローチから PTC Creo に切り替えたことで、装置の構想設計から製造までわずか 14 カ月しかかかりませんでした (これまで発売までにかかっていた期間より 16 カ月短縮されました)。正確さと長期的な精度が向上したため、duoBLOCK® は現在、最少の設置面積で最高の性能を持つ装置となりました。

時間の短縮に最も役立ったメリットが 3 つあります。3D 設計検証とレビューを早期に一貫して行えること、物理的プロトタイプ数を減らせること、3D モデルを製造部門やパートナーに送ることができることです。

Metalltechnik Vils 社のような企業は、duoBLOCK® のように優れた装置の導入により業務をさらに拡大できます。また、注文帳もすっかり埋まっていて、これからの 100 年も安心です。

ハンス・グロンバッハ (Hans Gronbach) 博士、DECKEL MAHO、研究開発責任者

ローランド・ケッヘル (Roland Köchl) 氏、DMG MORI、設計チーム責任者