持続可能(サステナブル)なイノベーションとその重要性

持続可能(サステナブル)なイノベーションとは、お客様、従業員、環境にとってより明るく、持続可能な未来を創るため、自社の製品、プロセス、従業員の意欲を継続的に改善させる活動です。

持続可能なイノベーションに取り組むことで、製品の再利用と循環が促進され、事業運営の効率性と安全性が高まり、事業の成長と収益性の向上につながります。PTC では、SaaS、ハイブリッド、またはオンプレミスで展開可能な最高水準のテクノロジーポートフォリオにより、企業が持続可能なイノベーションを実現できるよう支援しています。

サステナビリティ(持続可能性)がイノベーションの原動力である理由

ESG 指標を正確に報告する能力が、企業に求められる重要な要件として新たに浮上しています。あらゆる業界の企業が「ネットゼロ」達成へ向けた取り組みを公表しており、その多くは自社のサプライヤー基盤を構成する組立製造企業も評価対象にしようとしています。環境情報開示の義務化へ向けた動きが進むなか、この取り組みを成功させるには、顧客、消費者、投資家、従業員に対する高い透明性の確保が不可欠です。

CAD、PLM、IoT、SLM、AR などの技術を利用することで、企業は今すぐにでも、有効性の高いサステナビリティに向けた改善が可能になります。製品が環境に及ぼす影響の緩和から、業務の効率化まで、PTC のソリューション群は、材料、エネルギー、廃棄物を大幅に削減できるよう企業を支援します。

持続可能なイノベーションへ向けた PTC の取り組み

持続可能なイノベーションと従来のイノベーションの違い

従来、新製品を発表する場合、エンジニアや製品開発者は事前に定義された特定の要件を満たす設計に取り組んできました。しかし、製品を設計、製造、提供するうえで環境面での持続可能性が重視される場合は、持続可能なイノベーションが必要になります。

今日の企業は、複数の重要なビジネス目標を達成するために持続可能なイノベーションを利用しています。

カーボンニュートラルと廃棄ゼロの達成

製品の循環と再利用の促進

エネルギー効率の向上

バリューチェーン全体での持続可能なイノベーション

クローズドループ型の設計から製造、サービスの最適化まで、デジタルトランスフォーメーション (DX) は、産業分野の企業全体が持続可能性を高められるように支援しています。

-

設計エンジニアリングにおけるサステナビリティ

製品のライフサイクル全体にわたる環境フットプリント(環境に与える影響)の大部分は、エンジニアリングチームが早い段階で行う設計上の意思決定によって決まります。再利用可能な製品の設計から軽量化、非物質化まで、今日のサステナビリティ要件を満たし、お客様が求める持続可能なイノベーションを促進するには、最新の専用エンジニアリングツールが必要です。

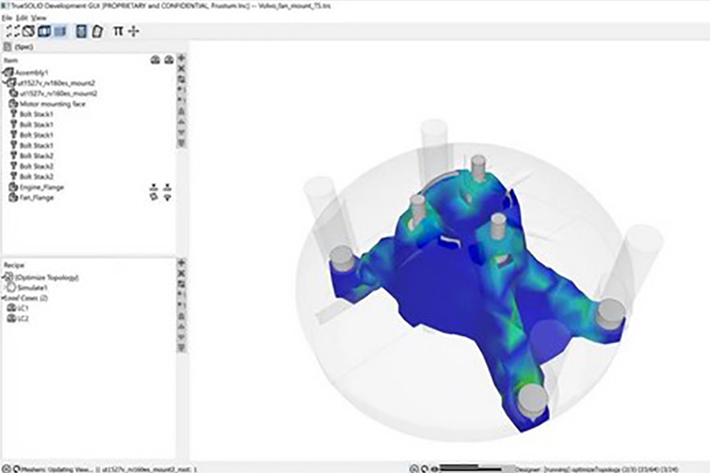

エンジニアが新製品を設計する際、その製品のライフサイクル全体で使用されるすべての材料とプロセスが環境に与える影響を考慮する必要があります。PLM を活用したデジタルスレッドでは、設計と調達に関する決定がその製品の環境フットプリントに与える影響を適切に評価できます。製品の部品やコンポーネントから電気系、機械系、ソフトウェアまでのあらゆる要素を、信頼性の高い単一の PLM システムで管理、追跡できるため、製品のライフサイクル全体にわたって、持続可能なプロセスを簡単に自動化および標準化できます。 ジェネレーティブデザインは、AI を利用し、一連のシステム設計要件に基づいて最適な設計を自律的に作成する 3D CAD 機能です。金属を使用するかプラスチックを使用するかといった優先材料や製造プロセスなど、設計の要件とサステナビリティ目標をエンジニアが指定すると、ジェネレーティブエンジンによって、製造可能な状態の設計が自動的に生成されます。設計部門はこれをもとに、指定した要件とサステナビリティ目標を満たす材料と設計の最適な組み合わせを視覚化できます。また、ジェネレーティブデザインはクラウドでシミュレーションできるため、物理的なプロトタイプを繰り返し作成する必要がなくなり、さらに多くの時間と材料を削減できます。

ジェネレーティブデザインは、AI を利用し、一連のシステム設計要件に基づいて最適な設計を自律的に作成する 3D CAD 機能です。金属を使用するかプラスチックを使用するかといった優先材料や製造プロセスなど、設計の要件とサステナビリティ目標をエンジニアが指定すると、ジェネレーティブエンジンによって、製造可能な状態の設計が自動的に生成されます。設計部門はこれをもとに、指定した要件とサステナビリティ目標を満たす材料と設計の最適な組み合わせを視覚化できます。また、ジェネレーティブデザインはクラウドでシミュレーションできるため、物理的なプロトタイプを繰り返し作成する必要がなくなり、さらに多くの時間と材料を削減できます。 現代は、より低価格かつ軽量で、長く使える耐久性に優れた製品が求められています。解析とシミュレーションに基づく設計では、設計対象の製品が実際の動作環境で受ける応力と荷重をテストできるため、無駄の多い物理的なプロトタイプを繰り返し作成しなくても、より高品質で持続可能な製品を生産できます。シミュレーションと解析ツールを使用すれば、設計上の決定に関するフィードバックが作業過程ですぐに得られるため、その設計が実際の状況下でどのように動作するかを詳細に把握できます。これにより、設計プロセスの早い段階で潜在的な問題を発見し、修正が大幅に容易になります。

現代は、より低価格かつ軽量で、長く使える耐久性に優れた製品が求められています。解析とシミュレーションに基づく設計では、設計対象の製品が実際の動作環境で受ける応力と荷重をテストできるため、無駄の多い物理的なプロトタイプを繰り返し作成しなくても、より高品質で持続可能な製品を生産できます。シミュレーションと解析ツールを使用すれば、設計上の決定に関するフィードバックが作業過程ですぐに得られるため、その設計が実際の状況下でどのように動作するかを詳細に把握できます。これにより、設計プロセスの早い段階で潜在的な問題を発見し、修正が大幅に容易になります。

-

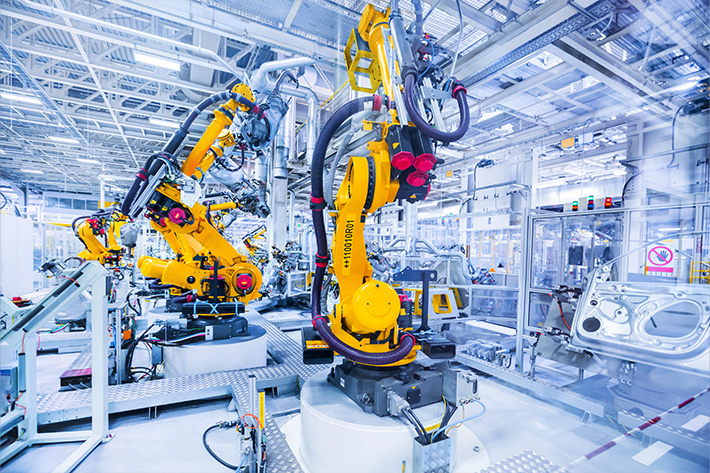

製造におけるサステナビリティ

製造業者は、インダストリー 4.0 の技術を利用して製品の品質および製造現場の業務効率を改善し、ユニット当たりに費やすエネルギーや廃棄物を削減しています。PTC のデジタル・マニュファクチャリング・ソリューションは、より持続可能で効率性と費用対効果に優れたオペレーションを可能にします。その詳細をご確認ください。

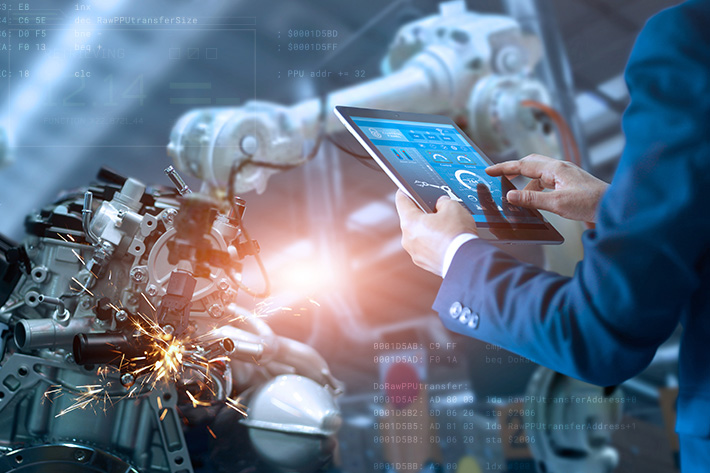

エネルギーや原材料など、天然資源の価格上昇が製造マージンに影響を与えていませんか。ThingWorx などのDigital Performance Management プラットフォームを導入すれば、業務のパフォーマンスを詳細に可視化し、非効率的なリソース利用につながる生産ボトルネックを迅速に特定できます。

「多くの場合、データは多数の異なるチームや拠点間でサイロ化されてしまいます」と、PTC でソリューション・プログラム・マネージメント担当ディレクターを務める May Ann Madlansacay は話します。「この問題を解決するのが ThingWorx です。ThingWorx にはダッシュボードを使用した高度な視覚化機能が備わっているため、何千ものデータポイントを表示し、生産状況をリアルタイムで追跡できます。また、リソース管理、総合設備効率、全社規模での最適化に関する詳細なインサイトも得られます。これらは、サステナビリティの促進に向けた意思決定に欠かせない情報です」

インダストリー 4.0 の技術の進歩により、製造時の廃棄物はこれまで以上に削減しやすくなっています。IoT や拡張現実 (AR) などの技術を利用することで、現場の作業員は、スクラップ、手戻り、不具合、ダウンタイムに伴う無駄を削減でき、職場の安全性も高まります。

インダストリー 4.0 の技術の進歩により、製造時の廃棄物はこれまで以上に削減しやすくなっています。IoT や拡張現実 (AR) などの技術を利用することで、現場の作業員は、スクラップ、手戻り、不具合、ダウンタイムに伴う無駄を削減でき、職場の安全性も高まります。 よりサステナブル・マニュファクチャリングのプロセスを確立するには、製造と設計のコラボレーションが重要です。PLM は、部門の垣根を越えたデジタルスレッドを構築し、設計部門と製造部門が同時に作業できるようにすることで、企業全体でのコラボレーションを促進します。このデジタル基盤があれば、エンジニアリングデータをもとに、関連付けが明確でトレース可能な製造 BOM を作成できます。また、品質データと製品設計を結び付けることで、クローズドループ型の品質管理を実現できます。

よりサステナブル・マニュファクチャリングのプロセスを確立するには、製造と設計のコラボレーションが重要です。PLM は、部門の垣根を越えたデジタルスレッドを構築し、設計部門と製造部門が同時に作業できるようにすることで、企業全体でのコラボレーションを促進します。このデジタル基盤があれば、エンジニアリングデータをもとに、関連付けが明確でトレース可能な製造 BOM を作成できます。また、品質データと製品設計を結び付けることで、クローズドループ型の品質管理を実現できます。

-

販売後のサービスにおけるサステナビリティ

産業界でサステナビリティの重要性が急速に高まるなか、多くの企業は販売後のサービスを含め、製品ライフサイクル全体にわたる活動の二酸化炭素排出量に目を向けています。デジタルトランスフォーメーション (DX) は、出張対応や技術者の移動を最小限に抑えてサービスサプライチェーン内の在庫を最適化することで、フィールドサービスプロバイダーによる環境フットプリントの削減に貢献しています。お客様と地球の両方にとってより良いサービスの提供を可能にする、PTC のサービス最適化ソリューションの詳細をご確認ください。

技術者の派遣や出張対応は、その事業での二酸化炭素排出量を増やす一因となっています。幸い、今日のサービス部門には、現場での作業時間や出張対応の回数を削減するための方法が用意されています。たとえば、現場の状況を監視し、潜在的な問題を事前に予測して、リモートで解決できます。また、エンドユーザーにセルフサービスツールを提供すれば、技術者を派遣する必要がなくなります。現場での作業が必要な場合でも、PTC のサービス最適化ソリューションを利用すれば、事前に問題の根本原因を確認し、必要なトレーニングを受けている技術者に必要な部品、ドキュメント、作業指示書を持たせて、現場に派遣できます。

業界によっては、オンデマンドですぐに利用できるスペアパーツの広範なネットワークを実現するための OEM が不可欠です。その結果、多くの企業ではサービスのサプライチェーンが複雑化し、環境負荷が必要以上に増大しています。

効果的なサービスパーツ管理戦略があれば、サービスサプライチェーンの課題を克服できます。たとえば、複数の拠点にわたってパーツ需要を予測し、在庫を最適化することで、スペアパーツの生産量や保管量を削減できます。PTC の Servigistics ソリューションでは、機器の利用率を最大化してダウンタイムを回避し、本当に必要なときのみ新しいパーツを調達できるため、サービスサプライチェーン全体のサステナビリティを促進できます。

製品寿命が期待を上回れば、顧客生涯価値が向上します。ソフトウェアを無線でアップデートする技術や、製品の挙動をリアルタイムに可視化する技術を利用すると、予測型サービスやクローズドループ型の設計が可能になります。その結果、デジタルアップグレード・ビジネスモデルを最大限に活用できるようになり、製品の寿命が延びる一助となります。

製品寿命が期待を上回れば、顧客生涯価値が向上します。ソフトウェアを無線でアップデートする技術や、製品の挙動をリアルタイムに可視化する技術を利用すると、予測型サービスやクローズドループ型の設計が可能になります。その結果、デジタルアップグレード・ビジネスモデルを最大限に活用できるようになり、製品の寿命が延びる一助となります。

-

従業員におけるサステナビリティ

製造業が直面している人材不足を解消するには、従業員の仕事に対する意欲と満足度を高め、安全性を維持する必要があります。拡張現実 (AR) などの技術をどのように活用すれば、リモート学習と実地訓練 (OJT) の両方に没入型のトレーニングを取り入れ、従業員の持続可能性、機敏性、弾力性を高められるかをご紹介します。

企業の競争力を維持するには、能力、知識、スキルを絶えず高めている機敏で能力のある作業員が必要です。拡張現実 (AR) を取り入れた職場では、作業場所が工場や現場、あるいはリモート拠点かにかかわらず、効果的なトレーニングや作業指示をオンデマンドで参照できるため、作業員の能力とスキルを迅速に高めることができます。PTC の Vuforia AR ソリューションは、作業員の多くがすでに所有しているモバイルデバイスを含め、さまざまな機器で利用できます。 デジタルネイティブの若い世代を確保し、高齢化が進む既存の人材を維持するには、作業員の働き方とトレーニング方法がより魅力的なものになるように見直しを行い、ただちに改善していく必要があります。拡張現実 (AR) を利用すれば、オンライントレーニングを通じてより柔軟な業務環境を提供する、安全性とコンプライアンスを強化する、学習とスキル開発を促進するなど、作業員体験を差別化できます。

デジタルネイティブの若い世代を確保し、高齢化が進む既存の人材を維持するには、作業員の働き方とトレーニング方法がより魅力的なものになるように見直しを行い、ただちに改善していく必要があります。拡張現実 (AR) を利用すれば、オンライントレーニングを通じてより柔軟な業務環境を提供する、安全性とコンプライアンスを強化する、学習とスキル開発を促進するなど、作業員体験を差別化できます。 作業員の安全と生産性を確保し、休業災害、計画外ダウンタイム、コンプライアンスに関するコストを回避するには、現場の作業員が安全衛生のガイダンスを遵守できるようにする必要があります。拡張現実 (AR) を利用すれば、現場の作業員がベテラン従業員のサポートにオンデマンドでアクセスできるようになります。また、紙のマニュアルよりわかりやすい視覚的な作業指示をハンズフリーで参照することも可能です。結果として、作業員の安全性と生産性が高まります。拡張現実 (AR) を利用した没入型のトレーニング体験を作業員に提供することで、職場の危険を視覚的に伝え、詳細な作業手順を提示し、設備のパフォーマンスデータをリアルタイムで知らせることができます。

作業員の安全と生産性を確保し、休業災害、計画外ダウンタイム、コンプライアンスに関するコストを回避するには、現場の作業員が安全衛生のガイダンスを遵守できるようにする必要があります。拡張現実 (AR) を利用すれば、現場の作業員がベテラン従業員のサポートにオンデマンドでアクセスできるようになります。また、紙のマニュアルよりわかりやすい視覚的な作業指示をハンズフリーで参照することも可能です。結果として、作業員の安全性と生産性が高まります。拡張現実 (AR) を利用した没入型のトレーニング体験を作業員に提供することで、職場の危険を視覚的に伝え、詳細な作業手順を提示し、設備のパフォーマンスデータをリアルタイムで知らせることができます。

PTC の技術を導入して持続可能なイノベーションを促進しているお客様

持続可能なイノベーションを支援する PTC のソリューション

PTC はデジタルイノベーションを通じて、お客様の業務をさまざまな方法で改善します。その詳細をご確認ください。

選択した言語はご利用いただけません

このアイテムは英語では提供されていません。